-

- 1.1 Ашылу тарихы

- 1.2 Вольфрам мен молибденнің физикалық және химиялық қасиеттері, қолдану саласы

- 1.3 Вольфрамның өндірістік шикізаттары

- 1.4 Вольфрам концентраттарын өңдеу. Вольфрам үшоксидінің өндірісі

- 1.5 Молибденнің өндірістік шикізаттары

- 1.6 Молибден концентраттарын өңдеу. Молибден үшоксидінің өндірісі

- 1.7 Металдық вольфрам мен молибден ұнтақтарын өндіру

- 1.8 Ұнтақты металлургия әдісімен тұтас металдық вольфрам және молибден алу

- 1.9 Молибден мен вольфрамды балқыту

- 1.10 Вольфрам мен молибденді қысыммен өңдеу

-

- 4.1 Жалпы мәліметтер

- 4.2 Титан, цирконий және гафнийдің қолдану салалары

- 4.3 Титанның химиялық қосылыстарының өндірісі

- 4.4 Титан диоксиді өндірісі

- 4.5 Цирконий мен гафнийдің химиялық қосылыстарын өндіру

- 4.6 Кеуекті және ұнтақ тәрізді титан, цирконий және гафний өндірісі

- 4.7 Тұтас металдық титан және цирконий өндірісі

-

- 5.1 Ашылу тарихы

- 5.2 Ренийдің қасиеттері

- 5.3 Ренийдің шикізат көздері

- 5.3.1 Ренийдің дәстүрлі емес шикізаттары

- 5.4 Сульфидті молибденит концентраттарын өңдеуде ренийдің таралуы

- 5.5 Сульфидті мыс концентраттарын өңдеуде ренийдің таралуы

- 5.6 Ренийді қайтармалы шикізаттар мен техногенді өнімдерден бөліп алу

- 5.6.1 Ренийді техногенді өнімдерден бөліп алу әдістері

- 5.6.2 Ренийді қолданыстан шыққан немесе жарамсыз катализаторлардан бөліп алу әдістері

- 5.6.3 Ренийді ренийқұрамды қорытпалардан бөліп алу

- 5.7 Ренийді ерітінділерден бөліп алу технологиясы және аммоний перренатын алу

- 5.8 Ұнтақты және тұтас металдық рений өндірісі

Мазмұны

1.4 Вольфрам концентраттарын өңдеу. Вольфрам үшоксидінің өндірісі

Вольфрам концентраттарын тікелей өңдеу – одан вольфрам үшоксидін алуға бағытталған. Қара металлургия қажеттіліктері үшін кейде вольфрам концентраттары ферровольфрам балқымасын алуға жіберіледі. Вольфрам үшоксиді қатты қорытпалардың негізгі құрамдас бөлігі болып табылатын вольфрам мен вольфрам карбиді өндірісінің бастапқы материалы болып саналады.

Вольфрам концентраттарын өңдеудің өндірістік схемалары оны ыдырату әдісіне байланысты 1.3-кестеде көрсетілген бірнеше әдістермен орындалады.

Өндірісте кең таралғаны содамен ыдырату және тұз қышқылымен өңдеу әдістері, сондықтан осы екі әдіс ары қарай тарқатылып қарастырылады.

Вольфрам концентраттарын содамен ыдырату

Вольфрамитті содамен \(\small \text{Na}_2\text{CO}_3\) күйдіру.

Вольфрамиттің содамен әрекеттесуі 800-900 ℃-де оттегінің қатысуымен қарқынды жүреді:

\[

\small \begin{align*}

2\text{FeWO}_4 + 2\text{Na}_2\text{CO}_3 + \frac{1}{2} \text{O}_2 & \rightarrow 2\text{Na}_2\text{WO}_4 + \text{Fe}_2\text{O}_3 + 2\text{CO}_2 \quad (1.2) \\

3\text{MnWO}_4 + 3\text{Na}_2\text{CO}_3 + \frac{1}{2} \text{O}_2 & \rightarrow 3\text{Na}_2\text{WO}_4 + \text{Mn}_3\text{O}_4 + 3\text{CO}_2 \quad (1.3)

\end{align*}

\]

Бұл реакциялар үшін Гиббс энергиясының теріс мәні өте жоғары және іс жүзінде қайтымсыз. Вольфрамитте FeO:MnO арақатынасы 1:1 болған кезде ∆G°1100К = -260 кДж/моль құрайды. Шихтадағы соданың мөлшері стехиометриялық мөлшерден 10-15% артық болса, концентрат толығымен ыдырайды. Темір мен марганецтің тотығуын тездету үшін шихтаға кейде 1-4% селитра қосылады.

Вольфрамит концентратында қоспа түрінде кездесетін кремний, фосфор, күшән, молибден минералдары күйдіру үрдісінде \(\small \text{Na}_2\text{CO}_3\)-пен суда еритін тұздар \(\small \text{Na}_2\text{SiO}_3\), \(\small \text{Na}_3\text{PO}_4\), \(\small \text{Na}_3\text{AsO}_4\), \(\small \text{Na}_2\text{MoO}_4\)түзеді. Касситерит \(\small \text{Na}_2\text{CO}_3\)-мен нашар әрекеттеседі.

Көбінесе өндірістік жағдайларда вольфрамитті содамен күйдіруді шамот кірпішпен қапталған құбырлы айналмалы пештерде жүзеге асырады. Шихтаның балқуын және температурасы төмен пеш аймақтарында қақтарды (өсінділердің) болдырмау үшін шихтаға құрамында темір және марганец оксидтері бар жентекті шаймалаудан шыққан қалдықтар қосылады. Бұл жағдайларда шихтадағы \(\small \text{WO}_3\) мөлшері 20-22% дейін төмендейді.

Өндірістік пештің ұзындығы 20 м, сыртқы диаметрі 2,2 м, айналу жылдамдығы 0,4 айн/мин және көлбеу бұрышы 3°. Осы пеш тәулігіне 25 тонна шихтаны өңдейді.

1.3-кесте. Вольфрам концентраттарын өңдеудің өндірістік әдістері

| Әдістер | Сипаттамасы | Өнім | Енгізілген уақыты |

| Карбонаттармен күйдіру | Вольфрам кендерін/концентраттарын содамен\(\small\text{Na}_2\text{CO}_3\) күйдіру, күйдіріндіні сумен шаймалау, және тұз қышқылымен\(\small\text{HCl}\) өңдеу | \(\small\text{H}_2\text{WO}_4\) | 1847 |

| \(\small\text{Na}_2\text{CO}_3\)немесеNaOH-мен шаймалау | Алдын-ала күйдірілгеннемесе күйдірілмеген вольфрам шикізатын\(\small\text{Na}_2\text{CO}_3\)жәнеNaOHерітініділерінде автоклавта немесе қалыпты жағдайда қайнатып, түзілген ерітіндіні немесе тұнбаны\(\small\text{HCl}/\text{H}_2\text{SO}_4\) қышқылдармен өңдеу | \(\small\text{H}_2\text{WO}_4\) | 1917 |

| Вольфрам шикізатын натрий нитратымен күйдіру\(\small\text{NaNO}_3\) | Шикізатпен натрий нитраты\(\small\text{NaNO}_3\)көміртек және\(\small\text{Na}_2\text{SiO}_3\) ерітіндісінің қоспасында күйдіру,\(\small\text{Na}_2\text{WO}_4\) ерітіндісін алу мақсатында шаймалау | \(\small\text{Na}_2\text{WO}_4\)ерітіндісі | 1924 |

| Натрий гидроксидімен\(\small\text{NaOH}\) ыдырату | Вольфрамиттінемесе шеелитті кендерді натрий гидроксидімен қайнатып ыдырату, тұз қышқылымен вольфрам қышқылын тұндыру | \(\small\text{H}_2\text{WO}_4\),\(\small\text{CaWO}_4\times\text{H}_2\text{O}\) | 1907 |

| Аммиакпен ыдырату | Вольфрамды шикізаттарды аммоний карбонаты мен аммиак ерітінідісінде жоғарғы қысымда өңдеу | Аммоний паравольфраматы (АПВ) кристалдары | 1928 |

| Сілті балқымасымен ыдырату | Шеелиттінемесе вольфрамитті кендерді натрий гидроксиді балқымасының (аздап әк қосылуы да мүмкін), артық мөлшерімен өңдеу. | \(\small\text{K}_2\text{WO}_4/\small\text{Na}_2\text{WO}_4\)ерітінділері | 1912 |

| Бисульфатпен ыдырату | Вольфрам кендерін сілтілер бисульфатымен балқыту | \(\small\text{H}_2\text{WO}_4\),немесе АПВ | 1902 |

| Бейтарап тұздармен күйдіру | 900℃-де бейтарап тұздармен\(\small\text{NaCl}\),\(\small\text{CaCl}_2\),\(\small\text{KCl}\),\(\small\text{MgCl}_2\),\(\small\text{Na}_2\text{SO}_4\),\(\small\text{K}_2\text{SO}_4\),\(\small\text{KF}\)немесе\(\small\text{NaF}\) күйдіру | \(\small\text{H}_2\text{WO}_4\),\(\small\text{WO}_3\), сілтілік металдар вольфрамат-тары | 1920 |

| Қышқылдық ыдырату | Автоклавта немесе\(\small\text{SO}_2\) газын барботаждап отырып вольфрамиттінемесе шеелитті\(\small\text{H}_2\text{SO}_4\),\(\small\text{HCl}\)немесе\(\small\text{HNO}_3\)қышқылымен вольфрамит суспензиясы түзілгенге дейін өңдеу | \(\small\text{H}_2\text{WO}_4\),\(\small\text{WO}_3\),немесе АПВ | 1910 |

| Басқа да әдістер | Хлоридтер түрінде бөлу | Хлоридтер | 1910 |

| Электролитті ыдырату | \(\small\text{Na}_2\text{WO}_4\) ерітіндісі | 1922 | |

| Ұшырындыларға бөліп алу | \(\small\text{WO}_3\) | 1931 | |

| Сульфидтер түрінде бөліп алу | \(\small\text{WS}_3\) | 1925 | |

| Күкірсутекпен бөлу | \(\small\text{Na}_2\text{WS}_4\) | 1922 |

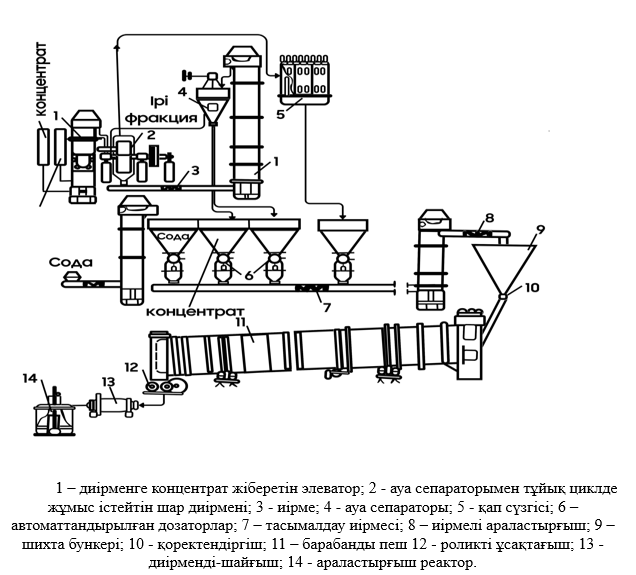

Шихтаның құрамдас бөліктері (ұсақталған концентрат, \(\small \text{Na}_2\text{CO}_3\), селитра) автоматтандырылған таразы көмегімен бункерлерден шнек араластырғышқа беріледі. Шихта пештің бункеріне түседі, одан пешке беріледі. Пештен күйдіріліп шыққан жентектер ұсақтағыштан және дымқыл ұнтақтағыш диірменнен өтіп, шаймалауға жіберіледі (1.1-сурет).

Шеелитті содамен \(\small \text{Na}_2\text{CO}_3\) күйдіру.

Шеелиттің содамен әрекеттесуі 800-900 ℃ температурасында келесі реакциялар бойынша жүреді:

\[

\small \begin{align*}

\text{CaWO}_4 + \text{Na}_2\text{CO}_3 & \rightleftharpoons \text{Na}_2\text{WO}_4 + \text{CaCO}_3 \quad (1.4) \\

\text{CaWO}_4 + \text{Na}_2\text{CO}_3 & \rightleftharpoons \text{Na}_2\text{WO}_4 + \text{CaO} + \text{CO}_2 \quad (1.5)

\end{align*}

\]

Екі реакция үшін де Гиббс энергиясының көрсеткіші салыстырмалы түрде аз. (1.5) – реакция 850 ℃-тан жоғары температурада \(\small \text{CaCO}_3\) ыдырауы басталғаннан кейін, қарқынды жүре бастайды. Жентекте кальций оксидінің болуы, жентекті шаймалау кезінде нашар еритін кальций вольфраматының түзілуіне әкеледі, нәтижесінде вольфрамның ерітіндіге өтуі төмендейді:

\[

\small \text{Na}_2\text{WO}_4 + \small \text{Ca(OH)}_2 \rightarrow \small \text{CaWO}_4 + 2\small \text{NaOH} \quad (1.6)

\]

Сол үшін шихтаға \(\small \text{Na}_2\text{CO}_3\) -н артығымен қосса ол шаймалау кезінде кальций гидроксидімен әрекеттесіп реакцияны кальций карбонаты \(\small \text{CaCO}_3\) түзілуіне қарай ығыстырады.

\(\small \text{Na}_2\text{CO}_3\) шығынын азайту және кальций оксидінің түзілуін болдырмау үшін оны қиын еритін силикаттар түріне өткізу мақсатында шихтаға кварц құмы қосылады:

\[

\small 2\text{CaWO}_4 + 2\text{Na}_2\text{CO}_3 + \small \text{SiO}_2 \rightarrow 2\text{Na}_2\text{WO}_4 + \small \text{Ca}_2\text{SiO}_4 + 2\small \text{CO}_2 \quad (1.7)

\]

Бұл реакцияның Гиббс энергиясы ∆G°1100K = -106,5 кДж.

Тіпті бұл жағдайда да вольфрамның ерітіндіге жоғары дәрежеде бөлінуін қамтамасыз ету үшін шихтаға \(\small \text{Na}_2\text{CO}_3\) -ның (стехиометриялық мөлшерден 50-100%) айтарлықтай артық мөлшерін қосу керек.

\(\small \text{CaCO}_3\) және кварц құмы бар шеелит концентратының шихтасын күйдіру жоғарыда сипатталған барабанды пештер 850-900 ℃ температурада жүзеге асырылады.

Шихта балқып кетпес үшін, оған құрамы кальций силикатынан тұратын шаймалаудан қалған қалдықтарды қосады. Кальций силикатын қосқанда шихтадағы \(\small \text{WO}_3\) мөлшері 20-22% дейін төмендеуі керек.

1.1-сурет. Вольфрам концентраттарын содамен үздіксіз күйдіру аппаратының сызба-нұсқасы

Күйдіруден алынған жентектерді шаймалау.

Жентектерді сумен шаймалаған кезде натрий вольфраматы мен қоспалардың еритін тұздары (\(\small \text{Na}_2\text{SiO}_3\), \(\small \text{Na}_2\text{HPO}_4\), \(\small \text{Na}_2\text{HAsO}_4\), \(\small \text{Na}_2\text{MoO}_4\), \(\small \text{Na}_2\text{SO}_4\)), сонымен реакцияға түспей артық қалған \(\small \text{Na}_2\text{CO}_3\) ерітіндіге өтеді. Шаймалау 80-90 ℃ температурада, периодты түрде жұмыс істейтін, механикалық араластырылатын болаттан жасалған реакторларда немесе үздіксіз жұмыс істейтін барабанды айналмалы шаймалағыштарда жүргізіледі. Барабанды айналмалы шаймалағыштарға жентекпен қоса оны ұнтақтайтын стержендерді қоса салады.

Вольфрамды жентектен ерітіндіге бөліп алу дәрежесі 98-99% құрайды. Ерітінділер құрамында 150-200 г/л \(\small \text{WO}_3\) болады.

Сүзілген және жуылған шаймалау қалдықтарындағы \(\small \text{WO}_3\) мөлшері 1,0- 2%. Қойыртпақты ерітіндіден вакуумдық сүзгілерде (дискті немесе барабанды) немесе автоматтандырылған сүзгіде бөледі.

Вольфрам концентраттарын ыдыратудың автоклавты - содалы әдісі

Автоклавты - содалы әдісті шеелитті концентраттар мен аралық өнімдерді өңдеу мақсатында 1932 жылы профессор В. С. С Сырокомский ұсынған және оны профессор И. Н. Масляницкий және "Механобр" институтының мамандары жасаған.

\(\small \text{Na}_2\text{CO}_3\) ерітінділерімен шеелитті ыдырату алмасу реакциясына негізделген:

\[

\small \text{CaWO}_4 + \small \text{Na}_2\text{CO}_3 \rightleftharpoons \small \text{Na}_2\text{WO}_4 + \small \text{CaCO}_3 \quad (1.8)

\]

200-225 ℃ температурада және концентраттың құрамына байланысты \(\small \text{Na}_2\text{CO}_3\)-ның есептелген артық мөлшерінде, шеелиттің ыдырауы толығымен және жоғары жылдамдықта жүреді. 1.8 - реакцияның концентрациялық тепе-теңдік константасы температураға қатысты жоғарылайды және сода эквивалентіне тәуелді (яғни 1 моль \(\small \text{CaWO}_4\)-на келетін \(\small \text{Na}_2\text{CO}_3\)-ның моль саны) болады.

225 ℃ температурада 1 және 2-ге тең сода эквивалентінде тепе-теңдік константасы \(\small \text{K}_с = \frac{C_{\text{Na}_2\text{WO}_4}}{C_{\text{Na}_2\text{CO}_3}}\) сәйкесінше 1,56 және 0,99-ға тең. Бұдан 225 ℃ температураға қажетті сода эквиваленті 2-ге тең (яғни \(\small \text{Na}_2\text{CO}_3\) артық мөлшері 100%) деуге болады.

\(\small \text{Na}_2\text{CO}_3\)-ның артық мөлшері өте жоғары, өйткені тепе-теңдікке жақындаған сайын процестің жылдамдығы баяулайды. 225 ℃ температурада құрамында 45-55% \(\small \text{WO}_3\) бар шеелит концентраттары үшін соданың эквиваленті 2,6-3 болуы қажет. Құрамында 15-20% \(\small \text{WO}_3\) бар өндірістік өнімдерге 1 моль \(\small \text{CaWO}_4\) үшін 4- 4,5 моль \(\small \text{Na}_2\text{CO}_3\) қажет.

Шеелит бөлшектерінің беткі қабатында түзілген \(\small \text{CaCO}_3\) пленкалары кеуекті, олардың 0,1-0,13 миллиметрге дейінгі қалыңдығы \(\small \text{Na}_2\text{CO}_3\) ерітінділерімен шеелитті ыдырату жылдамдығына әсері болмайды. Қарқынды араластыру кезінде процестің жылдамдығы химиялық сатының жылдамдығымен анықталады, активтендіру энергиясының (Е = 75÷84 кДж/моль) мәні жоғары. Алайда, араластыру жылдамдығы жеткіліксіз болған жағдайда (көлденең айналмалы автоклавтарда кездесетін жағдай) аралық режим іске асады: процестің жылдамдығы реагентті шеелиттің әркеттесу бетіне берілу жылдамдығымен де, химиялық әрекеттесу жылдамдығымен де анықталады.

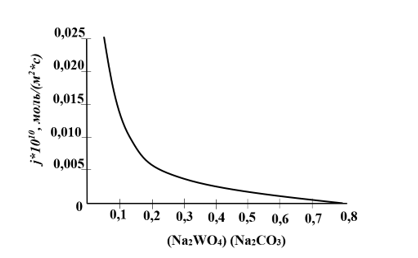

1.2-суреттен көрініп тұрғандай, реакцияның меншікті жылдамдығы ерітіндідегі \(\small \text{Na}_2\text{WO}_4\) / \(\small \text{Na}_2\text{CO}_3\) ара қатынастарының молярлық концентрациясының жоғарылауына кері пропорционалды түрде төмендейді. Демек тепе-теңдік константасының мәнімен анықталатын соданың минималды болып саналатын қажеттілігі біршама артық мөлшерде болуы қажет. \(\small \text{Na}_2\text{CO}_3\) шығынын азайту үшін екі сатылы қарсы ағынды шаймалау жүргізіледі. Бұл жағдайда құрамында вольфрамы аз бірінші шаймалаудан шыққан қалдықтарды \(\small \text{Na}_2\text{CO}_3\) артық мөлшері бар жаңа ерітіндімен шаймалайды. Алынған ерітіндіні қайтадан бірінші реттік шаймалауға жібереді.

Сода ерітіндісімен автоклавта ыдырату әдісі вольфрамит концентраттары үшін де пайдаланылады. Бірақ бұл жағдайда жүретін реакция күрделі, өйткені ол темір карбонатының гидролитикалық ыдырауымен бірге жүреді (марганец карбонаты жартылай ғана гидролизденеді). 200-225 ℃-де вольфрамиттің ыдырауын келесі реакциялар арқылы көрсетуге болады:

\[

\small \begin{align*}

\text{MnWO}_4(\text{қ.}) + \small \text{Na}_2\text{CO}_3(\text{еріт.}) & \rightleftharpoons \small \text{MnCO}_3(\text{қ.}) + \small \text{Na}_2\text{WO}_4(\text{еріт.}) \quad (1.9) \\

\text{FeWO}_4(\text{қ.}) + \small \text{Na}_2\text{CO}_3(\text{еріт.}) & \rightleftharpoons \small \text{FeCO}_3(\text{қ.}) + \small \text{Na}_2\text{WO}_4(\text{еріт.}) \quad (1.10) \\

\small \text{FeCO}_3 + \small \text{H}_2\text{O} & \rightleftharpoons \small \text{FeO} + \small \text{H}_2\text{CO}_3 \quad (1.11) \\

\small \text{Na}_2\text{CO}_3 + \small \text{H}_2\text{CO}_3 & \rightarrow 2\small \text{NaHCO}_3 \quad (1.12)

\end{align*}

\]

1.11- реакция бойынша түзілген темір оксиді FeO 200-225 ℃ -де келесі реакция бойынша өзгеріске ұшырайды:

\[

\small 3\text{FeO} + \small \text{H}_2\text{O} \rightleftharpoons \small \text{Fe}_3\text{O}_4 + \small \text{H}_2 \quad (1.13)

\]

Натрий гидрокарбонатының \(\small \text{NaHCO}_3\) түзілуі ерітіндідегі сода \(\small \text{Na}_2\text{CO}_3\) концентрациясының төмендеуіне әкеледі, соның салдарынан соданың көп мөлшері қажет етіледі.

Вольфрамит концентраттарын барынша толық ыдырату үшін, оларды ұсақ етіп ұнтақтап, концентраттың құрамына байланысты соданың шығынын 3,5-4,5 г-экв дейін арттыру қажет. Құрамында марганеці көп вольфрамиттерді ыдырату қиынырақ болады.

Автоклавтағы пульпаға \(\small \text{NaOH}\) немесе \(\small \text{CaO}\) қоспасы (соданы \(\small \text{Na}_2\text{CO}_3\) каустификациялайды) ыдырау процесін жылдамдатуға мүмкіндік береді.

Вольфрамиттің ыдырауын жылдамдату үшін автоклав пульпасына оттегіні қосуға болады. Оттегі \(\small \text{Fe}\)(II) және \(\small \text{Mn}\)(II)-ті тотықтырып, минералдың әрекеттесуші беттегі кристалдық торының бұзылуына бір себеп болады.

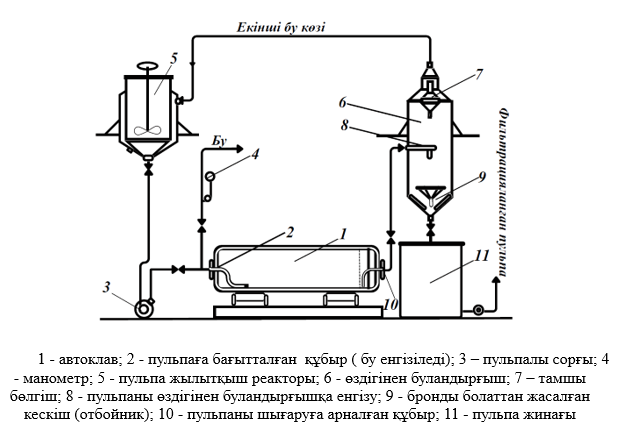

Шаймалау процесі болаттан жасалған горизонтальды (1.3-сурет) айналмалы автоклавтарда (бумен қыздырылатын) және пульпаны бумен барботаждап араластыратын, үздіксіз, вертикальды автоклавтарда жүзеге асырылады. Шаймалау режимі: температура 225 ℃, автоклавтағы қысым ~2,5 Мпа, Қ:С=1: (3,5÷4), бір процестің ұзақтығы 2-4 сағ.

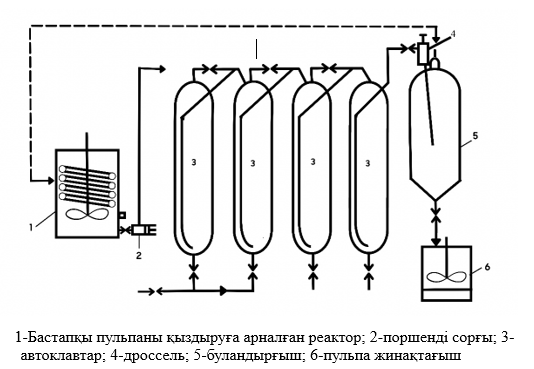

1.4-суретте автоклавтардың батареялы схемасы көрсетілген. 80-100 ℃-та бумен өңделген автоклав пульпасы сорғымен автоклавтарға беріліп, онда өткір бумен 200-225 ℃- ге дейін қыздырылады. Үздіксіз жұмыс режимінде автоклавтағы қысым пульпаны дроссельмен (калибрленген қатты қорытпа шайба) өткізу арқылы тұрақты болып тұрады. Пульпа буландырғышқа келіп түседі, буландырғыштағы қысым 0,15-0,2 МПа, мұнда қарқынды булану салдарынан пульпа тез суиды. Шеелит концентраттарына сода қосып, күйдіріп ыдыратуға қарағанда автоклавты-содалы шаймалап ыдыратудың артықшылықтары: пеш қажет етілмейді, ерітінділерде ластаушы қоспалар (әсіресе фосфор мен мышьяк) аз. Кемшілігі: сода \(\small \text{Na}_2\text{CO}_3\) шығынының көптігінде. \(\small \text{Na}_2\text{CO}_3\) -ның мөлшері көп (80-120 г/л) ерітінділерді бейтараптандыруға көп қышқыл қажет, сәйкесінше қалдық ерітінділерді уытсыздандыру біраз шығынды талап етеді.

Вольфраматты концентраттарды натрий гидроксиді ерітіндісімен ыдырату

Натрий гидроксиді ерітіндісімен вольфрамитті ыдырату алмасу реакцияларына негізделген:

\[

\small \text{MeWO}_4 + 2\text{NaOH} \rightleftharpoons \small \text{Na}_2\text{WO}_4 + \text{Me(OH)}_2 \quad (1.14)

\]

мұндағы \(\small \text{Me}\) – темір, марганец.

Бұл реакцияның концентрациялық константасының шамасы \(\small \text{Кс}\) = \(\small [\text{Na}_2\text{WO}_4]\)/\(\small [\text{NaOH}]_2\) келесі температураларда 90 ℃, 120 ℃ және 150 ℃ сәйкесінше 0,68; 2,23 және 2,27 -ге тең.

Концентратты толық ыдырату (98-99%) үшін ол ұсақ ұнтақталып, 110-120 ℃ -де 25-40% натрий гидроксиді ерітіндісімен өңделеді. Сілтінің артық мөлшері 50 % және одан жоғары болуы қажет. Реакция болаттан дайындалған, араластырғышы бар герметикалық реакторларда жүзеге асырылады.

Процестің жылдамдығын арттыру үшін ерітіндіге ауа жіберіледі, бұл темір (II) гидроксидінің \(\small (\text{Fe(OH)})\) гидратталған темір (III) оксидіне \(\small (\text{Fe}_2\text{O}_3 \times n\text{H}_2\text{O})\) және марганец (II) гидроксидінің \(\small \text{Mn(OH)}_2\) гидратталған марганец (IV) оксидіне\(\small \text{MnO}_2 \times n\text{H}_2\text{O}\) дейін тотығуы есебінен жүреді.

Сілтілік ерітінділермен ыдырату кремний диоксиді мен силикаттардың мөлшері аз жоғары сортты вольфрамит концентраттары (65-70% \(\small \text{WO}_2\)) үшін ғана қолданылады. Төмен сортты концентраттарды өңдеу кезінде ластанған ерітінділер мен сүзілуі қиын тұнба түзіледі.

Натрий вольфраматының ерітінділерін өңдеу.

Құрамында 80-150 г/л \(\small \text{WO}_3\) бар натрий вольфраматының ерітінділері таза вольфрам үшоксидін алу мақсатында мынадай схемамен өңделеді: қоспа элементтерден (\(\small \text{Si}\), \(\small \text{P}\), \(\small \text{As}\), \(\small \text{F}\), \(\small \text{Mo}\), \(\small \text{Pb}\), \(\small \text{Bi}\), \(\small \text{Al}\)) тазарту; кальций вольфраматын (жасанды шеелитті) тұнбаға түсіру, содан соң оны қышқылдармен ыдыратып техникалық вольфрам қышқылын алу; вольфрам қышқылын аммиак суында ерітіп, кейін буландыру арқылы аммоний паравольфраматының (АПВ) кристаллизациясын жүргізу; АПВ қыздыру арқылы таза вольфрам үшоксидін алу.

Бұл өңдеудің негізгі кемшілігі - көп сатылы, көп сатыларын периодты режимде жүргізу, кейбір сатылардың ұзақтығы. Көп жағдайларда \(\small \text{Na}_2\text{WO}_4\) ерітінділерін \(\small \text{(NH}_4\text{)}_2\text{WO}_4\) ерітінділеріне ауыстырудың экстракциялық және ион алмасу технологиясы қолданылады.

Қоспа-элементтерден тазарту

Кремнийден тазарту. Ерітінділерде \(\small \text{SiO}_2\) мөлшері \(\small \text{WO}_3\) мөлшерінен 0,1% - ға асатын болса, ерітіндіні кремнийден алдын ала тазарту қажет. Тазарту әдістері кремнийді түнбаға бөліп алу немесе \(\small \text{Na}_2\text{SiO}_3\)-н гидролитикалық ыдыратуға негізделген.

Кремнийді тұнбаға бөліп алу үшін натрий вольфраматының әлсіз сілтілі немесе бейтараптандырылған ерітіндісіне алюминий немесе магний сульфатын қосады:

\[

\small \begin{align*}

2\text{Na}_2\text{SiO}_3 + \text{Al}_2(\text{SO}_4)_3 + \text{Na}_2\text{CO}_3 & \rightarrow \text{Na}_2\text{O} \cdot \text{Al}_2\text{O}_3 \cdot 2\text{SiO}_2 + 2\text{CO}_2 + 3\text{Na}_2\text{SO}_4 \quad (1.15) \\

\text{Na}_2\text{SiO}_3 + 2\text{MgSO}_4 + 2 \text{Na}_2\text{CO}_3 & \rightarrow 2\text{MgO} \cdot \text{SiO}_2 + 2\text{Na}_2\text{SO}_4 + 2\text{CO}_2 \quad (1.16)

\end{align*}

\]

Кремнийді тұнбаға бөліп алу бірнеше процеду радан тұруы мүмкін. Егер кремнезем мөлшері көп болса, онда екі сатыда тұндыру қажет болады. Әдетте 70-80 ℃ ыстық ерітіндіге 1 кг \(\small \text{WO}_3\) мөлшеріне санағанда 0,08 кг \(\small \text{Al}_2(\text{SO}_4)_3 \times 18\text{H}_2\text{O}\) және 0,03 кг \(\small \text{MgSO}_4 \times 7\text{H}_2\text{O}\) қосады. Ерітінді рН-ы 9,0 - 9,5 болуы керек. Сүзгілеуді 1 сағат өткен соң жасау керек. Силикатты, фосфатты және фторидті иондарды тұндыру үшін келесідей процедура жасалынады:

1-кезең: 60-110 ℃ және рН 10-11-де ерітіндідегі \(\small \text{Mg}^{2+}\) концентрациясы 0,5-2,0 г/л-ға жеткенше \(\small \text{MgSO}_4\) қосу, артынан сүзгілеу.

2-кезең: 20-60 ℃ және рН 7-8-де ерітіндідегі \(\small \text{Al}^{3+}\) концентрациясы 0,2-3,0 г/л-ға жеткенше \(\small \text{Al}_2(\text{SO}_4)_3\) қосу.

Тұнбалап тазарту жағдайларында бастапқы ерітіндідегі 20-10 000 мг/л \(\small \text{Si}\), 10-120 мг/л P және 500-4000 мг/л \(\small \text{F}\), мөлшері: ~ 10 мг/л \(\small \text{Si}\), ~ 5 мг/л \(\small \text{P}\) және ~ 200 мг/л \(\small \text{F}\) мөлшеріне дейін төмендейді. Тұнбалар қиын фильтрленеді, сондықтан оған целлюлоза қосылады.

\(\small \text{Na}_2\text{SiO}_3\)-н гидролитикалық ыдырату үшін ерітіндіні қайната отырып, рН=8÷9-ға дейін бейтараптандырып кремний қышқылын бөліп алады.

Натрий вольфраматының қыздырылған ерітіндісіне тұз қышқылын жіңішке ағынмен араластырып қосу арқылы (қызып кетпес үшін) бейтараптандырылады.

Фосфор мен күшәннан тазарту. Фосфат пен арсенат иондарынан тазарту үшін олардың аммонийлі-магний тұздарын \(\small \text{(Mg(NH}_4\text{)PO}_4 \times 6\text{H}_2\text{O)}\) және \(\small \text{Mg(NH}_4\text{)AsO}_4 \cdot 6\text{H}_2\text{O}\) тұндыру әдісі қолданылады. Бұл тұздардың 20 ℃-де суда ерігіштігі сәйкесінше 0,058% және 0,038%. \(\small \text{Mg}^{2+}\) және \(\small \text{NH}_4^{+}\) иондарының артық мөлшерінде ерігіштігі төмендейді.

Фосфор мен күшән қоспаларын тұндыру төмен температура өтеді:

\[

\small \begin{align*}

\text{Na}_2\text{HPO}_4 + \text{MgCl}_2 + \text{NH}_4\text{OH} & \rightarrow \text{Mg(NH}_4\text{)PO}_4 + 2\text{NaCl} + \text{H}_2\text{O} \quad (1.17) \\

\text{Na}_2\text{HAsO}_4 + \text{MgCl}_2 + \text{NH}_4\text{OH} & \rightarrow \text{Mg(NH}_4\text{)AsO}_4 + 2\text{NaCl} + \text{H}_2\text{O} \quad (1.18)

\end{align*}

\]

Біршама уақыт (48 сағат) тұрғаннан кейін ерітіндіде аммонийлі-магний тұздарының кристалдары тұнбаға бөлінеді.

Фторид иондарынан тазарту. Бастапқы концентраттағы флюорит мөлшері көп болса ерітіндідегі фторид иондарының мөлшері 5 г/л жетеді. Ерітінділерді фторид иондарынан тазарту үшін \(\small \text{MgCl}_2\) -мен бейтараптандырып, магний фторидінің тұнбасын алады. Фторидтен тазартуды кремний қышқылының гидролитикалық ыдырату процесімен біріктіруге болады.

Молибденнен тазарту. Натрий вольфраматының ерітінділерінде молибден иондарының мөлшері \(\small \text{WO}_3\) мөлшеріне 0,1% -ға асатын болса (яғни 0,1-0,2 г/л), ерітіндіні молибденнен тазарту қажет. Молибденнің ерітіндідегі концентрациясы 5-10 г/л болғанда, оны жеке химиялық концентрат - молибден трисульфидін (\(\small \text{MoS}_3\)) тұндырып бөліп алады.

Натрий вольфраматы немесе молибдатына күкіртті натрийді қосқанда \(\small \text{Na}_2\text{ЭO}_4 + 4\text{NaHS} = \text{Na}_2\text{ЭS}_4 + 4\text{NaOH}\) сульфо тұздары немесе \(\small \text{Na}_2\text{ЭS}_x\text{O}_{4-x}\) оксосульфотұздар (мұндағы Э-Mo немесе W) түзіледі:

\[

\small \text{Na}_2\text{ЭO}_4 + 4\text{NaHS} \rightarrow \text{Na}_2\text{ЭS}_4 + 4\text{NaOH} \quad (1.19)

\]

\(\small \text{Na}_2\text{MoO}_4\) үшін бұл реакцияның тепе-теңдік константасы (KMo > Кw) \(\small \text{Na}_2\text{WO}_4\) -на қарағанда едәуір үлкен. Сондықтан да, ерітіндіге \(\small \text{Na}_2\text{MoO}_4\)-пен әрекеттесу үшін \(\small \text{Na}_2\text{S}\) -нің жеткілікті мөлшері қосылса (кішкене артық мөлшерде), онда молибден сульфотұзы түзіледі. Сульфотұз ерітіндісін рН=2,5 ÷3,0-ке дейін қышқылдандырса молибден трисульфиде ыдырайды:

\[

\small \text{Na}_2\text{MoS}_4 + 2\text{HCl} \rightarrow \text{MoS}_3 \downarrow + 2\text{NaCl} + \text{H}_2\text{S} \quad (1.20)

\]

Оксосульфотұздар оксосульфидтерге ыдырайды (\(\small \text{MoS}_2\text{O}\) және т.б.). Молибден сульфидімен бірге вольфрам сульфидінің біршама мөлшері бірге тұнбаға түседі. Сульфидті тұнбаны сода ерітіндісінде ерітіп, қайтадан молибден үшсульфидін тұнбалағанда құрамында \(\small \text{WO}_3\) мөлшері 2% - дан аспайтын молибден концентраты алынады.

Молибден үшсульфидінің тұнбасын тотықтырып күйдіруден кейін (450-500 ℃ температурада) құрамында 50-52% молибдені бар химиялық концентрат алынады.

Молибденді үшсульфиді түрінде тұндырудың кемшілігі 1.20- реакциясы бойынша түзілетін күкіртсутек газдарын залалсыздандыруға кететін шығындарды талап етеді (натрий гидроксидінің ерітіндісімен шаю арқылы \(\small \text{H}_2\text{S}\)-ті скрубберде жинайды).

Молибден үшсульфидін 75-80 ℃ дейінгі қыздырылған ерітіндіден тұнбалайды. Бұл процессті гуммирленген немесе қышқылға төзімді эмальмен қапталған герметикалық болат реакторларда жүзеге асырады. Үшсульфидтің тұнбасын ерітіндіден фильтр-прессте сүзу арқылы бөледі.

Молибденді белсендендірілген көмірмен бөлу. Әдіс тиомолибдаттың белсендендіріген көмірде селективті адсорбциялануына негізделген. Натрий вольфраматының бейтарап ерітіндісін (рН 7,2-7,4) молибдатты тиомолибдатқа өткізу мақсатында натрий сульфидімен өңдейді, одан кейін ерітінді рН-ын 8,2-8,4-ке жеткізеді. Ерітіндіге белсендендірілген көмір қосып, 30 минуттай араластырады. Вольфрамның 0,1 % -дан аз мөлшері сорбцияланады. Молибденнің меншікті адсорбциясы көмірдің сапасына байланысты 4,5-6,1 мг/г аралығында. Өндірістік жағдайда көпсатылы адсорбция қолданылады.

Натрий вольфраматы ерітіндісінен вольфрам қышқылын алу

Вольфрам қышқылын натрий вольфраматының ерітіндісіне тұз немесе азот қышқылдары тікелей қосу арқылы алуға болады. Алайда, бұл әдіс бойынша алынған өнімнен тұнбаға өтетін натрий иондарын шаю қиындықтар туғызады. Ал вольфрам қышқылынан вольфрам үшоксиді алынатын болғандықтан, оның құрамында натрий иондарының мөлшері қатаң шектелгендіктен натрий иондарын толығымен шаюды талап етеді.

Сондықтан көп жағдайда ерітіндіден кальций вольфраматын тұнбаға бөліп алып, кейін оны қышқылдармен ыдыратады. Кальций вольфраматын 80-90 ℃ дейін қыздырылған натрий вольфраматының ерітіндісіне 0,3-0,7% \(\small \text{CaCl}_2\) ерітіндісін қосу арқылы тұндырады. Нәтижесінде ақ, ұсақ кристалды тұнба түзіледі, ал натрий иондары кристалдарды бөліп алған ерітіндіде қалады. Осылайша натрий иондарының вольфрам қышқылындағы мөлшері төмен болады. Ерітіндіден вольфрамның 99-99,5% тұнбаға өтеді, ал қалған ерітіндідегі \(\small \text{WO}_3\) мөлшері 0,05-0,07 г/л. Сумен шайылған \(\small \text{CaWO}_4\) -ның паста немесе пульпа түрінде тұнбасы тұз қышқылымен 90 ℃ дейін қыздырғанда ыдырайды:

\[

\small \text{CaWO}_4 + 2\text{HCl} \rightarrow \text{H}_2\text{WO}_4 \downarrow + \text{CaCl}_2 \quad (1.21)

\]

Ыдырау кезінде пульпаның қышқылдығын (90-100 г/л \(\small \text{HCl}\)) жоғары ұстап тұрады, бұл вольфрам қышқылының фосфор, күшән және молибден қосылыстарынан бөлінуін қамтамасыз етеді (молибден қышқылы тұз қышқылында ериді). Вольфрам қышқылының тұнбасын қоспалардан (әсіресе кальций мен натрий тұздарынан) мұқият тазарту керек. Вольфрам қышқылын пульсациялық колонналарда үздіксіз жуу схемалары өндірісте кеңінен таралған.

Кейбір кәсіпорындарда натрий вольфраматының ерітінділеріне тұз қышқылының орнына азот қышқылын қосады, \(\small \text{CaWO}_4\) тұнбасын ыдырату үшін де азот қышқылы қолданылады, ал оны тұндыру \(\small \text{Ca(NO}_3\text{)}_2\) ерітінділерін қосу арқылы жүреді. Бұл жағдайда кристалдаудан қалған азот қышқылды ерітінділерді тыңайтқыш ретінде қолданатын нитраттар алуға жібереді.

Техникалық вольфрам қышқылын тазарту және \(\small \text{WO}_3\) алу

Жоғарыда сипатталған әдіспен алынған техникалық вольфрам қышқылында 0,2-0,3% қоспа болады. Қышқылды 500-600 ℃ температурада қыздыру нәтижесінде вольфрам карбиді негізіндегі қатты қорытпаларды өндіруге жарамды вольфрам үшоксиді алынады. Алайда, металдық вольфрам алу үшін қажетті үшоксидте қоспалардың жалпы мөлшері 0,05% - дан аспау қажет, сондықтан вольфрам қышқылы тазартудан өтеді.

Вольфрам қышқылын тазартудың жалпы қолданыстағы аммиакты әдісі белгілі. Вольфрам қышқылы аммиак суында жақсы ериді, ерімеген тұнбада қоспалардың: кремний диоксиді, темір, марганец гидроксиді және кальцийдің (\(\small \text{CaWO}_4\) түрінде) көп мөлшері қалып қалады. Алайда аммиак ерітінділеріне молибден, сілтілі метал тұздары өтуі мүмкін.

Аммиакты ерітіндісін буландырып, артынан салқындату кезінде аммоний паравольфраматы (АПВ) кристалданып, тұнбаға бөлінеді:

\[\small 12(\text{NH}_4)_2\text{WO}_4 \rightarrow (\text{NH}_4)_{10}\text{H}_{12}\text{W}_{12}\text{O}_{42} \times 4\text{H}_2\text{O} + 14\text{NH}_3 + 2\text{H}_2\text{O (1.22)}\]

Өндірістік тәжірибеде АПВ құрамын көбінесе оксид түрінде жазады: \(\small 5(\text{NH}_4)_2\text{O} \times 12\text{WO}_3 \times 5\text{H}_2\text{O}\), бұл оның химиялық табиғатын изополиқышқылының тұздары ретінде көрсетпейді.

Буландыруды тот баспайтын болаттан жасалған периодты немесе үздіксіз жұмыс істейтін аппараттарда жүзеге асырады. Әдетте вольфрамның 75-80% кристалданады. Кристалдардың қоспалармен ластануын болдырмау үшін кристалдануды толығымен жүргізу қажет емес. Молибден қоспасының көп бөлігі (70-80%) кристалданудан қалған ерітіндіде қалады. Қоспалары көпкристалдаудан қалған ерітіндіден вольфрамды \(\small (\text{CaWO}_4)\) немесе \(\small \text{H}_2\text{WO}_4\) түрінде тұндырып бөліп алады да, өндірістің бастапқы сатыларына қайтарылады.

АПВ кристалдарын сүзгіден, содан кейін центрифугадан өткізеді, суық сумен шайылып кептіріледі.

Вольфрам үшоксидін вольфрам қышқылын немесе АПВ-ны термиялық ыдырату арқылы алады:

\[

\small \begin{align*}

\text{H}_2\text{WO}_4 & \rightarrow \text{WO}_3 + \text{H}_2\text{O} \quad (1.23) \\

(\text{NH}_4)_{10}\text{H}_{12}\text{W}_{12}\text{O}_{42} \times 4\text{H}_2\text{O} & \rightarrow 12\text{WO}_3 + 10\text{NH}_3 + 10\text{H}_2\text{O} \quad (1.24)

\end{align*}

\]

Термиялық ыдырату процестері ыстыққа төзімді болаттан (20Х23Н18) жасалған құбыры бар айналмалы электр пештерінде жүзеге асырылады. Қыздыру режимі ары қарай қолданысқа кететін вольфрам үшоксиді ұнтақтарының ұсақтығына байланысты. Мысалы ВА маркалы вольфрам сымын алу үшін АПВ-ны 500-550 ℃ температурада, ал ВЧ және ВТ маркалы сымдарды алу үшін 800-850 ℃ температурада күйдіреді.

Вольфрам қышқылын 750-850 ℃ температурада күйдіреді. АПВ-дан алынған вольфрам үшоксидінің ұсақтығы вольфрам қышқылынан алынған үшоксидке қарағанда ірі болады. Вольфрам өндіруге арналған вольфрам үшоксидінің құрамындағы \(\small \text{WO}_3\) мөлшері 99,95% - дан төмен болмауы, ал қатты қорытпаларды өндіру үшін 99,9% - дан төмен болмауы тиіс.

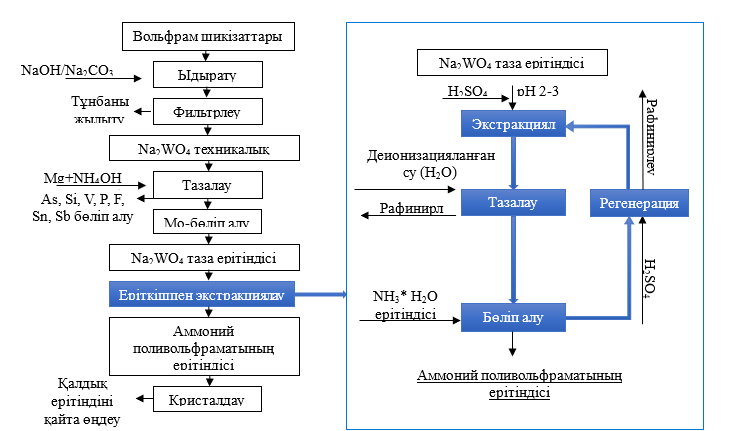

Натрий вольфраматы ерітінділерін өңдеудің экстракциялық және ион алмасу әдістері

Натрий вольфраматы ерітінділерінен вольфрамды органикалық экстрагентпен экстракциялап, органикалық фазадан аммиак ерітіндісімен реэкстракциялау арқылы аммиакты ерітіндіден аммоний паравольфраматы алынады. Вольфрамды осы әдіспен алу басқа әдістерге қарағанда жеңілірек болып табылады.

рН=7,5÷2,0 аралықтарында ерітіндіде вольфрам полимерлі аниондар түрінде болғандықтан, экстракциялау үшін анион алмастырғыш экстрагенттер амин тұздары немесе төрттік аммоний негіздері қолданылады. Атап айтқанда, өнеркәсіптік тәжірибеде триоктиламин сульфаты \(\small (\text{R}_3\text{NH})\text{HSO}_4\) (мұндағы R – \(\small \text{C}_8\text{N}_{17}\)) қолданылады. Вольфрам экстракциясының ең жоғары көрсеткіштері рН = 2÷4 кезінде байқалады.

Экстракция келесі теңдеумен сипатталады:

\[

\small 4(R_3NH)HSO_4(\text{opг}) + H_2W_{12}O_{40}^{6-}(\text{сулы}) + 2H^+(\text{сулы}) \rightleftharpoons (R_3NH)_4H_4W_{12}O_{40}(\text{opг}) + 4HSO_4^-(\text{сулы}) \quad (1.25)

\]

Тиоктиламин сульфатын керосинде ерітеді, аминнің керосинде ерігіштігі төмен, сондықтан қатты фаза түзілмеуі үшін көп атомды спирттердің техникалық қоспасы \(\small (\text{C}_7 - \text{C}_9)\) қосылады. Органикалық фазаның құрамы шамамен осы ара қатынаста болады: 10% аминдер, 15% спирттер, қалғаны - керосин.

Экстракцияға жіберілетін ерітінділер молибденнен және фосфор, күшән, кремний және фтор қоспаларынан тазартылады. Органикалық фазадан вольфрамды аммиак суымен \(\small (3-4\% \text{NH}_3)\) реэкстракциялайды, алынған аммоний вольфраматының ерітінділерін буландыру және кристалдандыру арқылы АПВ-ны бөліп алады. Экстракция араластырғыш-тұндырғыш типті аппараттарда немесе саптамасы бар пульсациялық бағандарда жүргізіледі.

Натрий вольфрамат ерітінділерін экстракциялық өңдеудің артықшылықтары: технологиялық операциялар саны азаяды, натрий вольфраматы ерітінділерінен аммоний вольфраматының ерітінділерін алудың үздіксіз процесін жүзеге асыру мүмкіндігі, өндіріс орны шағын. Экстракциялық бөлімнің ақаба суларында 80-100 мг/л аминдер, сондай-ақ жоғары спирттер мен керосин қоспалары болуы мүмкін. Осы экологиялық зиянды қоспалардан ақаба суларын тазарту үшін көбікті флотация әдістері және белсендірілген көмір арқылы адсорбциялау қолданылады.

Экстракциялау технологиясы (1.5-сурет) көптеген кәсіпорындарда жұмыс істейді.

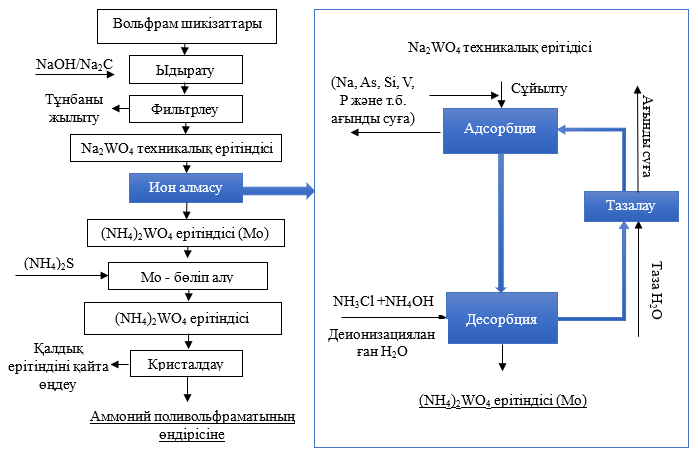

Ион алмасу әдістерімен вольфрамды бөліп алу әдісі экстрация әдісі сияқты дамыған бағыт. Ион алмастырғыштар ретінде құрамында карбоксил және амин топтары бар амфотерлі шайырлар (амфолиттер) немесе амин топтары бар төмен негіздік аниониттер (көбінесе үшіншілік аминдер) қолданылады.

рН=2,5÷3,5 шамасында шайырларда вольфрам полианиондары сорбцияланады, кейбір шайырлардың \(\small \text{WO}_3\) бойынша толық сыйымдылығы 1 г шайырға \(\small \text{WO}_3\)-тің 1700-1900 мг-ы сорбцияланады. \(\small \text{SO}_4^{2-}\) формадағы шайырда өтетін сорбция мен элюция сәйкесінше теңдеулермен сипатталады:

\[

\small \begin{align*}

2R_2SO_4 + H_4W_{12}O_{40}^{4-} & \rightleftharpoons R_4H_4W_{12}O_{40} + 2SO_4^{2-} \quad (1.26) \\

R_4H_4W_{12}O_{40} + 24NH_4OH & \rightarrow 12(NH_4)_2WO_4 + 4ROH + 12H_2O \quad (1.27)

\end{align*}

\]

Ион алмасу әдісі кеңестер одағы дәуірінде кәсіпорындарда жасалынып, өндірістерге енгізілген. Шайырдың ерітіндімен әрекеттесуіне қажетті уақыт 8-12 сағат. Процесс үздіксіз режимде шайырдың қалқымалы қабаты бар ион алмасу колонналардың каскадында жүзеге асырылады. Элюция сатысында АПВ кристалдары пайда болады, оларды шайыр бөлшектерінен бөлу қажет. Бұл процесс өндірісте кейбір қиындықтар туғызады. Элюция нәтижесінде құрамында 150-170 г/л \(\text{WO}_3\) бар ерітінді алынады. Ерітіндіні буландыру және кристалдау арқылы АПВ алынады.

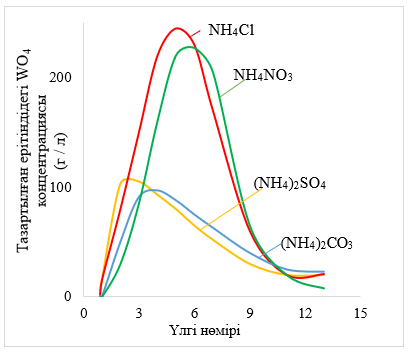

Экстракциямен салыстырғанда ион алмасу әдісінің кемшілігі оның кинетикалық көрсеткішінде, ерітіндінің шайырмен әрекеттесу уақыты ұзақ 8-12 сағат, экстракциялауда 5-10 минут. Артықшылығы ақаба суларында, технологиялық ерітінділерде органикалық қоспалардың болмауы, шайырлардың өрт қауіпсіздігі, уытты еместігі, ерітінділерден қоспа элементтерді тазарту оңай, тек молибденді тазарту үшін аммоний сульфиді мен мыс қосылыстарын қосып мыс тиомолибдаты алынады. 1.6-суретте көрсетілгендей \(\small \text{Na}_2\text{WO}_4\) ластанған ерітіндісін құрамында 15-25 г/л \(\small \text{WO}_3\), 4-8 г/л \(\small \text{NaOH}\) и < 0,7 г/л \(\small \text{Cl}^-\) бар ерітіндісін алғанға дейін жұмсартылған немесе деионизацияланған сумен сұйылтады.

Ерітіндіні шайырдан өткізген кезде вольфрамат ионы адсорбцияланады, қоспалар ерітіндіде қалады.

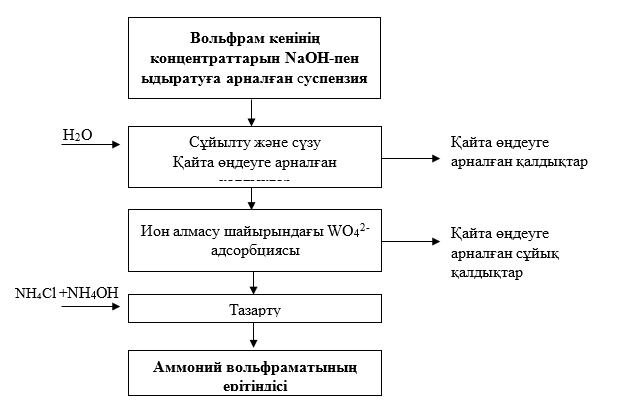

Қытайдың бірқатар өндірістерінде ионалмасу әдістері қоспалардан тазартылмаған натрий вольфраматы ерітіндісінен аммоний паравольфраматын алу технологиясында қолданылады. Вольфрамитті концентраттарды ыстық сілті ерітіндісімен ыдырату Қытайда кеңінен таралған. Бұл әдіс тіпті сапасы төмен, қоспа-элементтер \(\small \text{P}\), \(\small \text{As}\), \(\small \text{Si}\) және \(\small \text{Ca}\) мөлшері жоғары шеелитті-вольфрамитті концентраттарды өңдеуде қолданылады.

Ыдырату нәтижесінде құрамында \(\small \text{Mo}\), \(\small \text{P}\), \(\small \text{As}\) және \(\small \text{Si}\) бар натрий вольфраматы ерітіндісі алынады. Ары қарай ерітінділер арнайы тазарту сатыларынан өткізбей бірден ион алмасу процесіне жіберіледі (1.7-сурет).

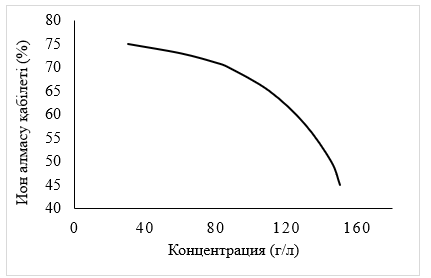

Әдетте сілтілі ыдыратудан түзілген ерітінділерде \(\small \text{WO}_4^{2-}\) концентрациясы 200 г/л –ге жетеді, бұл ионалмасу процестері үшін өте жоғары. Ерітіндідегі \(\small \text{WO}_4^{2-}\) мөлшері жоғары болған сайын 1.8-суретте көрсетілгендей ионалмасу қабілеттілігі төмендейді.

Ионалмасу процесінде шайырға тартымдылығы жоғары иондар тартымдылығы төмен не болмаса әлсіз иондармен алмаса алады. Әдетте күшті негіздік әсері бар анионалмастырғыш шайырлар қолданылады. Натрий вольфраматы ерітіндісінде \(\small \text{WO}_4^{2-}, \quad \text{MoO}_4^{2-}, \quad \text{HAsO}_4^{2-}, \quad \text{HPO}_4^{2-}, \quad \text{SiO}_3^{2-}, \quad \text{OH}^-\) сияқты бірнеше иондар болады. \(\small \text{OH}^-\) ионынан басқа иондар хлор ионына қарағанда жоғары тартымдылыққа ие, сондықтан олар шайырға келесідей түрде сорбцияланады:

\[

\small 2\text{R}_4\text{NCl} + \small \text{Anion}^{2-} \rightarrow (\text{R}_4\text{N})_2\text{Anion} + 2\text{Cl}^- \quad (1.28)

\]

Иондардың шайырға тартымдылығы келесі қатармен кемиді:

\[

\small \text{WO}_4^{2-} > \small \text{MoO}_4^{2-} > \small \text{HAsO}_4^{2-} > \small \text{HPO}_4^{2-} > \small \text{SiO}_3^{2-} > \small \text{OH}^-

\]

Адсорбцияның бастапқы кезеңінде \(\small \text{Cl}^-\) ионына қарағанда шайырға тартымдылығы жоғары барлық иондардың шайырға сорбциялануы жүреді. Алайда, сұйылтылған вольфрамат ерітіндісі ион алмасу бағаны арқылы үздіксіз өткенде, шайырға адсорбцияланған тартымдылығы аз аниондар вольфраматпен ауыстырылады және келесі теңдеуде сипатталғандай ион алмасу бағанынан шығатын ерітіндімен бірге кетеді:

\[

\small (R^4N)_2\text{Anion} + \small \text{WO}_4^{2-} \rightarrow (R^4N)_2\text{WO}_4 + \text{Anion}^{2-} \quad (1.29)

\]

Бұл алмастыру реакциясы арқылы P, As және Si иондарының 90 %-ға дейінгі мөлшерін азайтуға болады, ал молибдат ионынан бұл реакциямен тазарту мүмкін емес, өйткені молибдат пен вольфрамат иондарының шайырға тартымдылық көрсеткіштері тым жақын. Бұл процесс арқылы барлық катиондық қоспаларды жоюға болатыны анық. Ион алмасу технологиясы вольфрамат ерітіндісін тазарту үшін ғана емес, оны аммоний вольфраматының ерітіндісіне айналдыру үшін де қолданылады. Шайырда сорбцияланған вольфраматты десорбциялап алу үшін аммоний тұздары қолданылады. Аммоний тұздарынының десорбциялаушы қабілеті 1.9-суретте келтерілген. Тұздардың ішінде аммоний хлориді ең тиімді реагент екенін көруге болады. Сонымен қатар, ол шайырды қажетті формасына ауыстырады:

\[

\small (R_4N)_2 \text{WO}_4 + 2\small \text{NH}_4\text{Cl} \rightarrow 2\small R_4N\text{Cl} + (\small \text{NH}_4)_2 \text{WO}_4 \quad (1.30)

\]

Десорбциялау кезінде AПВ кристалдарының түзілуін болдырмау үшін (шайырдың беткі қабаттарында) аммиактың суперстехиометриялық мөлшері қолданылады. Бір сатылы ион алмасу процесінің бастапқы шикізаты ретінде Қытайдың GB-2825-81 ұлттық стандартына сәйкес бірінші дәрежелі сапасына жататын №2 вольфрамит концентраттары қолданылады.

Бұл концентраттардың құрамы келесідей: \(\small \text{WO}_3\) > 65%, қоспалар ,%: < 0,7 \(\small \text{S}\), 0,1 \(\small \text{P}\), 0,1 \(\small \text{As}\), 0,05 \(\small \text{Mo}\), 3,0 \(\small \text{Ca}\), 0,25 \(\small \text{Cu}\), 0,2 \(\small \text{Sn}\) және 5,0 \(\small \text{Si}\).

Натрий вольфраматының технологиялық ерітінділерін бір реттік ион алмасу процесінің нәтижелері 1.4-кестеде көрсетілген. Бұрын айтылғандай, бір реттік ион алмасу технологиясы вольфрамды молибденнен ажырату үшін жарамсыз.

1.4-кесте. Бір сатылы ион алмасу процесіндегі ерітінділер құрамы

| Ерітінділер | \(\small \text{WO}_3\) г/л | \(\small \text{P}\) мг/г \(\small \text{WO}_3\) | \(\small \text{As}\) мг/г \(\small \text{WO}_3\) | \(\small \text{Si}\) мг/г \(\small \text{WO}_3\) | \(\small \text{Mo}\) мг/г \(\small \text{WO}_3\) |

|---|---|---|---|---|---|

| Сода вольфраматының бастапқы ерітіндісі | 20,08 | 37,4 | 104,6 | 1245 | 1594 |

| Шайырдан өткен ерітінді | 0,1 | 68 | 190 | 2400 | 1750 |

| Аммоний вольфраматы | 203,2 | 3,5 | 10,3 | 73,8 | 738 |

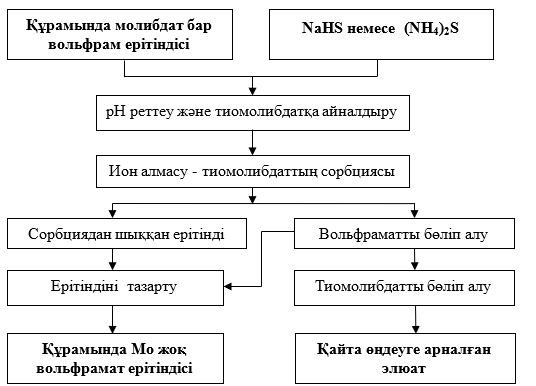

Құрамында 0,1%-дан астам молибден және басқа да зиянды қоспалардың жоғары концентрациясы бар таза емес вольфрамит концентраттары мен төмен сортты вольфрамит-шеелит концентраттарын өңдеу үшін өндірістерде екі сатылы ион алмасу процестері енгізілген (1.10-сурет).

Бастапқы ерітінді құрамында Mo, P, As және Si бар натрий вольфраматының ерітіндісі немесе бір реттік алмасу арқылы алынған негізгі қоспа элементі ретінде Mo бар аммоний вольфраматының ерітіндісі болуы мүмкін. рН қажетті деңгейге реттегеннен кейін молибдатты тиомолибдатқа айналдыру үшін \(\small \text{NaHS}\) немесе \(\small \text{NH}_4\text{HS}\) қосылады. Ерітінді күшті негізді анион алмасу шайыры бар баған арқылы өтеді. Тиомолибдат адсорбцияланып шайырдан өткен ерітінділер молибденнен тазартылған вольфрамат ерітіндісі болып табылады. Егер бастапқы ерітіндіде \(\small \text{Mo}/\text{WO}_3\) концентрацияларының ара қатынасы 0,06-0,84% болса, тазартылған ерітіндіде 0,001-0,015% дейін төмендейді. Молибденнен тазартылу көрсеткіші 99 % - дан асады. 1992 жылдан бері бұл әдіс жоғары тазалықтағы натрий мен аммоний вольфраматын алу үшін өнеркәсіпте қолданылып келеді. Тазарту нәтижелері 1.5-кестеде келтірілген талдаулармен көрсетілген.

1.5-кесте. Екі сатылы ион алмасу процесіндегі ерітінділер құрамы

| Ерітінділер | \(\small \text{WO}_3\), г/л | \(\small \text{Mo}\), г/л | \(\small \text{Mo}/\text{WO}_3\), % |

|---|---|---|---|

| Бастапқы натрий вольфраматы ерітіндісі | 200,5 | 0,592 | 0,283 |

| Шайырдан өткен ерітінді (молибденнен тазартылған) | 195,6 | 0,005 | 0,0025 |

Егер молибденнен тазартылған аммоний вольфраматы ерітіндісін кристалдандыру мақсатында буландырса, ерітіндінің 98,4% -ын буға айналдыруға болады, 92 % ерітінді буланған кезде аммоний паравольфраматының құрамында < 20 мкг/г Мо, ал 98,4% буланған кезде 20-80 мкг/г Мо болады. Осы негізгі көрсеткіштерге сүйене отырып, жоғарыда сипатталған қос ион алмасу процестерін біріктіру арқылы таза емес вольфрамит концентраттарын өңдеу үшін жаңа қос ион алмасу технологиясы жасалды. Алынған АПВ молибден мөлшері бойынша максималды тазалықпен де ерекшеленеді.

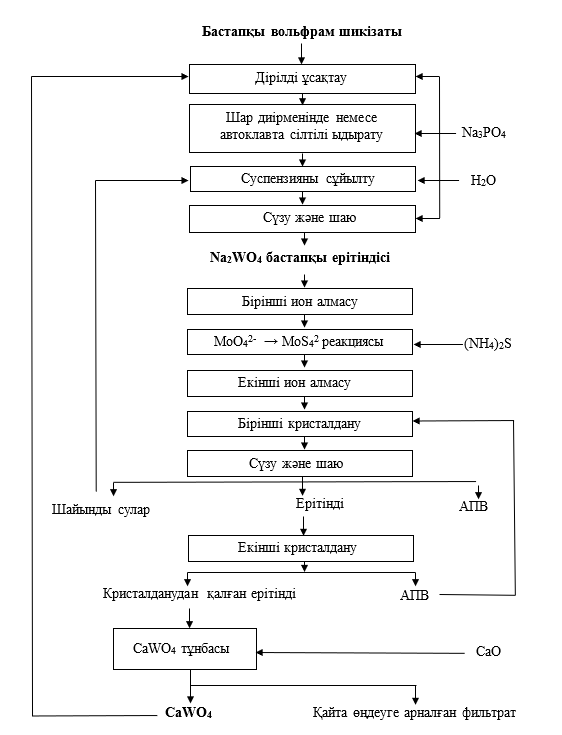

Қос ион алмасу технологиясын қолдана отырып, бастапқы вольфрам шикізатын өңдеу арқылы тауарлы АПВ алудың толық технологиялық сұлбасы 1.11-суретте көрсетілген. Алынған АПВ-дағы қоспалардың мөлшері әдетте, мкг/г: Al-2, As-1, Ca-5, Cr-5, Fe-5, K-10, Mg-3, Mn-1, Mo-7, Na-9, Ni-5, P-7, S-5, S-2. Бұл технологиямен алынған АПВ сапасы өте тұрақты және басқа тенологияларға қарағанда жоғары сапалы болып келеді. Технологияның басты ерекшелігі – өзіндік құнының төмендігінде және тапсырыс берушінің талаптарына сәйкес АПВ-ның бірнеше маркасын шығару (мысалы Мо мөлшері бойынша) мүмкіндігінде.

Аммоний паравольфраматын кристалдау

Аммоний изополивольфрамат ерітіндісін буландыру кезінде аммиак пен су буға өтеді. Ерітіндідегі аммиак концентрациясы төмендейді (рН төмендеуі), нәтижесінде \(\small \text{WO}_3\) концентрациясы артады. Ерігіштігі төмен паравольфрамат B \(\small [\text{H}_2\text{W}_{12}\text{O}_{42}]^{10-}\) түзіледі, кристалданудың соңғы өнімі \(\small (\text{NH}_4)_{10}\text{H}_2\text{W}_{12}\text{O}_{42} \cdot 4\text{H}_2\text{O}\) түзіледі. Буландыру дәрежесі бастапқы ерітінді құрамы мен алынатын АПВ сапасына қойылатын талапқа байланысты. Әдетте ерітіндінің 90 - 99 % буландырылады.

Кристалданған АПВ-ның физикалық қасиеттеріне кристалдану шарттары әсер етуі мүмкін. Тұздың физикалық қасиеттері сутегімен тотықсыздану арқылы металл ұнтағын алу процесі үшін маңызды.

Кристалдау - бұл еріген тұзды қатты тұзға айналдыру ғана емес, сонымен қатар гидрометаллургиялық процесте тазартудың соңғы кезеңі болып табылады. Технологиялық ерітіндіде әлі де бар қоспа элементтерінің көпшілігінің ерігіштігі АПВ-на қарағанда әлдеқайда жоғары, сондықтан олар кристалдау процесінен қалған ерітіндіде концентрленеді.

Бастапқы ерітінді, кристалданудан қалған ерітінді және кристалданған AПВ –дағы қоспалар концентрациясы 1.6-кестеде келтірілген. Кристалданған суспензия ерітіндіден сүзіліп алынады, ионсыздандырылған сумен жуып-шаю арқылы тазартылады.

1.6-кесте - АПВ кристаллизациясы, қоспалардың концентрациясы

| Элемент | Бастапқы ерітінді, (г/л) | Кристалданудан қалған ерітінді, (г/л) | АПВ (мг/г) |

|---|---|---|---|

| Al | < 10 | < 100 | < 3000 |

| As | < 50 | < 2000 | < 20 |

| F | < 250 | < 3000 | < 10 |

| Fe | < 10 | < 200 | < 10 |

| Mo | < 10 | < 60 | < 20 |

| Na | < 10 | < 100 | < 10 |

| P | < 50 | < 400 | < 20 |

| Si | < 10 | < 200 | < 20 |

| V | < 100 | < 1200 | < 20 |

Бөгде элементтердің қоспа түрінде АПВ құрамында болуы оның тазалығына ғана емес, сонымен қатар АПВ кристалдарының мөлшеріне де әсер етеді. Бұл қоспалардың концентрациясы неғұрлым жоғары болса, кристалдардың орташа мөлшері соғұрлым аз болады. Силикат, фосфат және арсенат сияқты гетерополивольфраматтар түзетін иондар вольфрамның ерігіштігіне айтарлықтай әсер етеді, нәтижесінде кристалды суспензияға бөліну көрсеткіші азаяды. Мұның салдары вольфрамды қайта өңдеу көлемінің ұлғаюына байланысты кристалдану шығымдылығының төмендеуі және қымбаттауына әкеледі.

Аммиакты бөліп алу. Кристалдану кезінде су буымен буланған аммиак конденсацияланады және оны технологиялық процеске қайтаруға болады.

Кейде су балансын сақтау үшін дистиллятты кристалдануға қалған ерітінділерді өңдеуде қайта пайдалануға болады. АПВ-да қоспалардың концентрациясын сақтау үшін 100 % буландыруға болмайды. Бұл кристалдар бөлінгеннен кейін ерітіндінің белгілі бір мөлшерін қайта өңдеу қондырғысының алдыңғы сатыларына қайтару керек дегенді білдіреді. Әдетте, кристаллизаторға берілетін ерітіндінді көлемнің 5-10 %-ы кристалданудан қалған ерітінділер. Қоспа элементтердің мөлшері көп болған жағдайда бұл ерітінділерді бөлек өңдейді. Буландыру арқылы өңдеу кемшілігі бу қысымын аммиак жоғарылатып, қажетті температураға жетуге мүмкіндік бермейді. Автоклавты аралық желдетіп отырады, бұл қосымша уақытты қажет етеді және бу ағынының жоғарылауына әкеледі. Артықшылығы - барлық қоспаларды қажет деңгейде бөлу.

Кристалданудан қалған ерітіндіні өңдеудің екінші жолы оны вольфрам концентраттарын ыдырату сатысына қосу, бірақ ерітінді құрамындағы аммоний иондары изополивольфрамат ерітіндісінің қасиеттері мен әрекетін өзгертеді. Осылайша, кристалданудан қалған ерітіндіні қайта өңдеудің бұл түрі аммиактан ажыратылуы үшін бөлек алдын ала өңдеуді қажет етеді. Ол үшін ерітіндіге \(\small \text{NaOH}\) қосып, оны қыздыра отырып бөлінген аммиакты кристалдау процесіне жіберуге болады.

Ерітіндіні өңдеудің үшінші тәсілі - оны кристалдандыру арқылы таза емес AПВ алуға болады. Вольфрамды тұндыру үшін ерітіндіні гексаметилентетраминмен өңдеу де ұсынылған.

Шеелит концентраттарын қышқылмен ыдырату

Өнеркәсіптік тәжірибеде негізінен жоғары сортты шеелит (70-75% \(\small \text{WO}_3\)) концентраттарын өңдеу оны тұз қышқылымен тікелей ыдырату арқылы жүзеге асырылады.

Ыдырау реакциясы іс жүзінде қайтымсыз:

\[

\small \text{CaWO}_4 + 2\small \text{HCl} \rightarrow \small \text{WO}_3 \times \small \text{H}_2\text{O} + \small \text{CaCl}_2 \quad (1.31)

\]

Алайда, тұз қышықылының жұмсалатын мөлшері стехиометриялық қажеттіліктен 250-300%-ға артық, өйткені шеелит бөлшектерінде вольфрам қышқылы пленка түзіп, реакцияның біршама тежелуіне әкеледі.

Шеелитті ыдырату процесі қышқылға төзімді эмальмен қапталған және бумен қыздырылатын, араластырғыштары бар герметикалық