-

- 1.1 Ашылу тарихы

- 1.2 Вольфрам мен молибденнің физикалық және химиялық қасиеттері, қолдану саласы

- 1.3 Вольфрамның өндірістік шикізаттары

- 1.4 Вольфрам концентраттарын өңдеу. Вольфрам үшоксидінің өндірісі

- 1.5 Молибденнің өндірістік шикізаттары

- 1.6 Молибден концентраттарын өңдеу. Молибден үшоксидінің өндірісі

- 1.7 Металдық вольфрам мен молибден ұнтақтарын өндіру

- 1.8 Ұнтақты металлургия әдісімен тұтас металдық вольфрам және молибден алу

- 1.9 Молибден мен вольфрамды балқыту

- 1.10 Вольфрам мен молибденді қысыммен өңдеу

-

- 4.1 Жалпы мәліметтер

- 4.2 Титан, цирконий және гафнийдің қолдану салалары

- 4.3 Титанның химиялық қосылыстарының өндірісі

- 4.4 Титан диоксиді өндірісі

- 4.5 Цирконий мен гафнийдің химиялық қосылыстарын өндіру

- 4.6 Кеуекті және ұнтақ тәрізді титан, цирконий және гафний өндірісі

- 4.7 Тұтас металдық титан және цирконий өндірісі

-

- 5.1 Ашылу тарихы

- 5.2 Ренийдің қасиеттері

- 5.3 Ренийдің шикізат көздері

- 5.3.1 Ренийдің дәстүрлі емес шикізаттары

- 5.4 Сульфидті молибденит концентраттарын өңдеуде ренийдің таралуы

- 5.5 Сульфидті мыс концентраттарын өңдеуде ренийдің таралуы

- 5.6 Ренийді қайтармалы шикізаттар мен техногенді өнімдерден бөліп алу

- 5.6.1 Ренийді техногенді өнімдерден бөліп алу әдістері

- 5.6.2 Ренийді қолданыстан шыққан немесе жарамсыз катализаторлардан бөліп алу әдістері

- 5.6.3 Ренийді ренийқұрамды қорытпалардан бөліп алу

- 5.7 Ренийді ерітінділерден бөліп алу технологиясы және аммоний перренатын алу

- 5.8 Ұнтақты және тұтас металдық рений өндірісі

Мазмұны

1.8 Ұнтақты металлургия әдісімен тұтас металдық вольфрам және молибден алу

Тұтас металдық вольфрам өндірісі ұнтақты металлургия әдісіне негізделген. Бұл әдісті алғаш рет 1826 жылы платиналық бұйымдарды өндіру үшін орыс ғалымы П.Г. Соболевский жасаған, ал тұтас металдық вольфрамды алуға бұл әдісті 1909-1911 жылдары американдық ғалымдар Кулидж бен Финк дамытқан. Бұл әдіс тұтас металдық молибден алуға да қолданылады. Ұнтақты металлургия әдісі мынадай негізгі сатылардан тұрады:

1) ұнтақты дайындамаларды престеу;

2) дайындамаларды күйдіру;

3) күйдірілген дайындамаларды механикалық өңдеу арқылы бұйымдар (сым, таспа) алу.

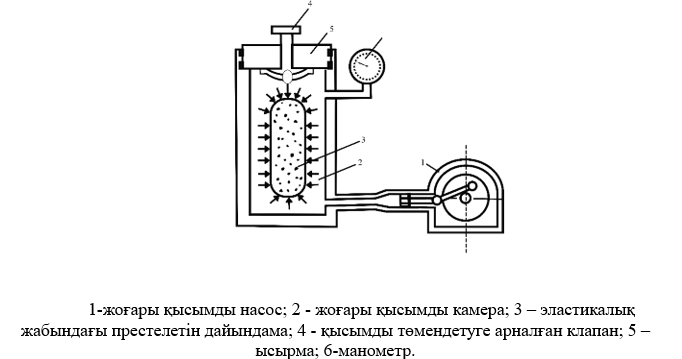

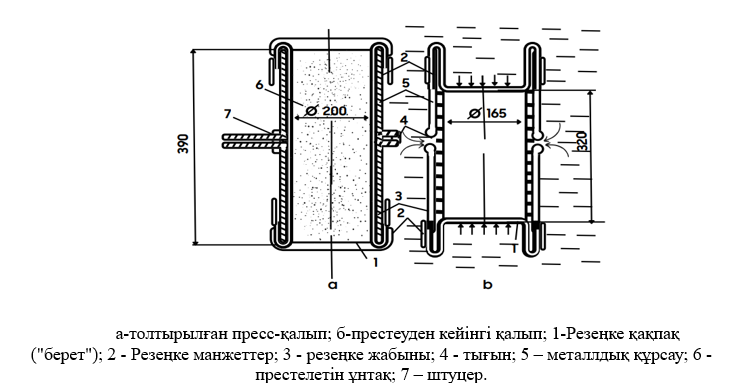

Дайындамаларды престеу

Штабиктерді престеу. Вольфрам және молибден ұнтақтарынан шағын өлшемді сымдар мен табақшаларды алу үшін - қимасы 10x10-ден 40x40 мм-ге дейінгі және ұзындығы 500-650 мм болатын дайындамаларды болатты-пресстерде қалыптайды (1.22-сурет). Ұнтақты престеу кезінде беріктігі бар, белгілі бір пішінді өнім алынады. Бұл ұнтақ бөлшектерінің арасындағы жанасу беттерін ұлғайту және бөлшектер арасындағы адгезия күштерін, сондай-ақ механикалық байланыс күштерін арттыру арқылы іске асады. Бөлшектердің пресс-қалыптың қабырғаларына үйкелуі салдарынан ұнтақтың брикет көлемі бойынша тығызды біркелкі болмайды.

Дайындаманың кез-келген тік қимасындағы жоғарғы қабаттарында (пуансонға жақын орналасқан) тығыздық төменгі қабаттарға қарағанда жоғары болады. Көлденең қимада алсақ, онда жоғарғы қабаттардағы тығыздық орталықтан периферияға қарай, ал төменгі қабаттарда - перифериядан центрге қарай артады. Брикеттің біркелкі тығыздығына қол жеткізу үшін вольфрам және молибден ұнтақтарына майлаушы заттар - спирттегі глицерин ерітіндісі қосылады (1,5:1 қатынасында). Престеу кезінде майлаушы заттар қабырғаларға жағылып, ұнтақ бөлшектерінің қабырғамен үйкелісін азайтады.

Вольфрам және молибден штабиктерін престеу үшін 5-20 кН-ды гидравликалық престер қолданылады.

Вольфрам штабиктерін престеудің меншікті қысымы ұнтақтың гранулометриялық сипаттамаларына және штабиктің өлшемдеріне байланысты 150-ден 500 МПа-ға дейін өзгереді. Бұл жағдайда алынған штабиктердің тығыздығы 12-13 г/см³ құрайды, бұл 30-40% кеуектілікке сәйкес келеді. Вольфрам штабигінің қалдық кеуектілігін азайту мүмкін емес, өйткені суықта бөлшектер деформацияланбайды.

Престеу процесінде бөлшектердің қозғалысы тоқтағаннан кейін қысымның одан әрі жоғарылауы штабик "қабатының ыдырауын" тудырады. Қабаттың ыдырауын тудыратын шекті қысым критикалық деп аталады және вольфрам үшін 400 - 600 МПа құрайды.

Молибден штабиктерін 200-300 МПа қысыммен пресстейді, олардың қалдық кеуектілігі 35-40% құрайды. Молибден штабиктері вольфрамға қарағанда берік, бұл молибден ұнтақтарының меншікті бетінің үлкендігімен және молибден бөлшектерінің пластикалық қасиетімен түсіндіріледі.

Гидростатикалық престеу. Болатты пресс-қалыпта алуға мүмкін емес, салмағы 100-300 кг біртекті тығыздықтағы үлкен дайындамаларды престеу үшін гидростатикалық престеу әдісі қолданылады.

Гидростатикалық престеу кезінде эластикалық жабынмен (резеңке немесе басқа полимерлі материалмен) қапталған металл ұнтағы жұмыс камерасына қысыммен берілетін сұйықтықтың көмегімен жан-жақты пресстеледі (1.22- сурет). Гидростатикалық престеу кезінде ұнтақтың қалып қабырғасына үйкелісі болмайды, бұл престелген дайындаманың біркелкі тығыздығын қамтамасыз етеді. Гидростатикалық престеу арқылы цилиндрлік немесе тікбұрышты пішінді дайындамалар (прокатқа арналған болат дайындама), сондай-ақ күрделі пішінді түтіктер мен бұйымдар жасалады. Қажетті геометриялық пішінді эластикалық жабынды болат құрсауға орналастыру арқылы алады.

Вольфрам және молибден ұнтақтарын гидростатикалық престеу арқылы салмағы бірнеше жүз килограмға дейінгі 200-250 МПа меншікті қысымда кеуектілігі 30-35% болатын дайындамалар алынады.

Штабиктерді күйдіру

Күйдіру процесінің нәтижесінде (пресстелген брикетті белгілі бір температурада ұстау) брикеттің қатаюына және оның шөгуіне (кеуектердің кішіреюі) қол жеткізіледі. Алынған брикет тұтас металға тән құрылымға ие болады. Дегенмен, балқыту нәтижесінде алынған металмен салыстырғанда құрамында айтарлықтай қалдық кеуектілік орын алады, оны механикалық (сомдау, тарту) өңдеу арқылы жоюға болады.

Вольфрам және молибден штабиктерін күйдіру екі кезеңде жүргізіледі: алдын ала төмен температуралы күйдіру және жоғары температуралы күйдіру ("дәнекерлеу").

Төмен температуралы күйдіру. Вольфрам штабиктерін күйдіруді 1150-1300 ℃-де, ал молибденді 1100-1200 ℃-де сутегі қатысында, муфельді электр пештерінде (алунд муфельдері) жүргізеді. Қыздырғыш агент ретінде молибден сымын пайдаланады. 30-120 минут ұстағаннан кейін (мөлшеріне байланысты) айтарлықтай беріктелген штабиктер алынады, бірақ олардың сызықтық шөгу мөлшері аз (2-3%). Пресстелген штабиктерде ашық кеуектілік сақталады. Сутегі штабиктің кеуектеріне еніп, оксидтердің жұқа қабықшаларын тотықсыздандырады. Бұл штабик кристалдары арасында таза металлдық жанасуды тудырады және күйдіру жағдайын жақсартады.

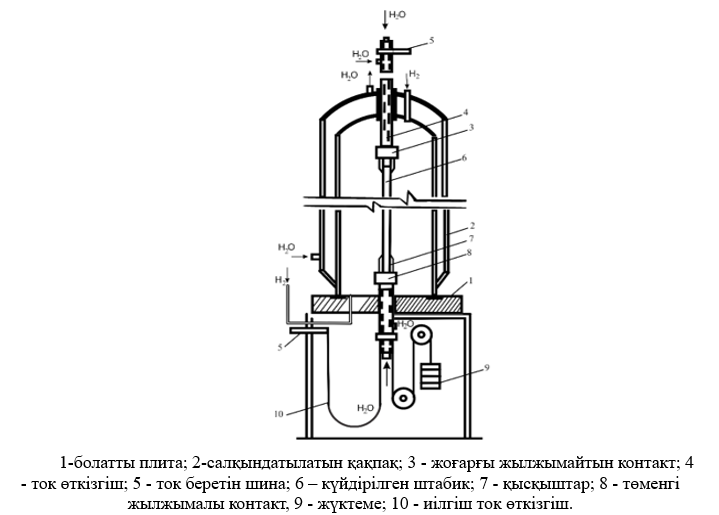

Жоғары температуралы күйдіру ("дәнекерлеу"). Механикалық өңдеуге қолайлы құрылымы бар штабиктерді алу үшін вольфрам штабигін шамамен 2900 - 3000 ℃-ге дейін, ал молибденді - 2200 - 2400 ℃-ге дейін қыздыру қажет. Мұндай жоғары температураға алдын-ала күйдірілген штабиктердің бойынан электр тоғын тікелей өткізу арқылы қол жеткізуге болады.

1.24-суретте штабиктерді жоғары температурада күйдіруге ("дәнекерлеуге") арналған аппараттың сызбасы келтірілген.

Штабик екі қысқыш түйреуіштің арасына сумен салқындатылған қақпаққа бекітіледі. Қысқыш түйреуіштердің бас жақтары сумен салқындатып тұратын мыс металынан жасалған. Қысқыш түйреуіштерге вольфрам мен молибден серіппе арқылы орнатылады.

Контактілерге ток салқындатылған мыс құбырлары арқылы беріледі. Төменгі контакт жылжымалы (қатты қысып орнатылмаған) болуы керек, өйткені күйдіру кезінде штабиктердің айтарлықтай сызықтық шөгуі (15–17%) жүреді, сондықтан тоқ иілгіш шиналардың көмегімен төменгі контактіге жеткізіледі. Штабиктің керілуі жүктемеге қарсы жабдықталады. Күйдіру процесінде қақпақтың астына құрғақ сутегі 0,8-1,0 м3/сағ жылдамдықпен үздіксіз беріледі.

Штабиктердің электр кедергісі төмен болғандықтан, оларды жоғары температураға дейін қыздыру төменгі кернеуде айтарлықтай тоқ күшін қажет етеді. 10x10 мм қимасы бар вольфрам штабиктары үшін 2500 А тоқ күші қажет, ал ірілері үшін 10000-12000 А қажет. 18x18 мм қимасы бар молибден штабиктері үшін максималды тоқ күші 4500 А құрайды. Штабиктердің басындағы кернеу 10-20 В. Сондықтан штабиктерді "дәнекерлеуге" арналған аппараттар төмендеткіш трансформатордан қуат алады, ал кернеу автотрансформатормен реттеледі.

"Дәнекерлеу" режимі вольфрам маркасына байланысты болады. Мысалы, таза вольфрам ұнтағынан (ВТ маркасы) және торий, лантан және иттрий оксидтерін (ВТ, ВЛ, ВИ) қосып жасайтын штабиктерді бір сатыда дәнекерлейді. 12-15 минут ішінде тоқ күшін 2800-3000 ℃ температура алу үшін арттырады, штабикті максималды тоқ күшінде 12-20 минут ұстайды, содан кейін тоқ беру тоқталады. Штабиктерді сілтілі кремнезем немесе Аl2O3-н қосып (ВА) дәнекерлеу екі сатыда жүргізіледі. Бірінші саты балқытуға қажетті тоқ күшінің 48-50%-да жүргізеді. Бұл кезеңде ашық кеуектілікке байланысты кремний сілтілі қоспаның көп бөлігі буланып кетеді. Екінші кезең жеке қондырғыда балқытуға қажетті тоқ күшінің 93%-нда максималды тоқ күшімен жүзеге асырылады.

Дәнекерлеуден кейін вольфрам штабиктерінің тығыздығы 17,5-18,5 г/см³ дейін жетеді (кеуектілігі 10 - 15%). Олар 1 мм2 - де ВТ маркасы үшін 800 - 2000, ВА маркасы үшін 12000-20000 түйіршіктері бар біртекті ұсақ түйіршікті құрылымға ие болуы тиіс. Молибден ұнтақтарының ұсақ түйіршіктілігіне байланысты молибден штабиктерінің шөгуі тез жүреді және 10-15 минут ішінде 2200 - 2400 ℃ температурада аяқталады. Күйдірілген молибден штабиктерінің кеуектілігі 6-10 % құрайды.

Күйдіру механизмі. Күйдіру кезінде жүретін процестер (шөгу, бөлшектердің өсуі) күйдіру температурасында атомдар қозғалысының жоғарылауына байланысты жүреді. Беттік қабатта орналасқан атомдардың күш өрістері кристалдың ішінде орналасқан қозғалып жүрген атомдармен салыстырғанда дұрыс қанықпай, нәтижесінде артық энергия пайда болып, кристалдардың беттік тартылыс күшінің, кристалдардың бос беттік қабатын азайтуға жұмсалады.

Бастапқы күйдіру температурасында (1150-1300 ℃) беттік қабаттағы атомдардың қозғалысы жақсы жүреді, олар дөңестерден ойпаттарға қарай және бөлшектер арасындағы жанасу беттеріне қарай ауысады. Беттік қабаттағы миграция процесі беттердің тегістелуіне, кеуектердің сфероидизациясына және бөлшектер арасындағы байланыстың жалпы бетінің ұлғаюына әкеледі. Бұл штабиктің бірінші күйдіруден кейін қатайып нығаюын түсіндіреді.

Атомдардың беттік миграциясы күйдірілген дайындаманың шөгуіне әкелмейді, өйткені кеуектердің жалпы көлемі өзгеріссіз қалады. Сондықтан, бірінші күйдіруден кейінгі шөгудің мөлшері шамалы (2 - 3%).

Штабиктің шөгуі - күйдірілген дайындаманың бос бетін азайтуға тырысатын, беттік керілу күштерінің әсерінен пайда болатын, штабиктегі кристалдардың көлемді деформациясы нәтижесінде жоғары температуралық күйдіру кезінде ғана жүреді. Вольфрам мен молибденнің балқу температурасына (абсолютті балқу температурасының ~90%) жақын екінші күйдіру ("дәнекерлеу") сатысында тор вакансиялары бойынша кристалл көлеміндегі атомдардың қарқынды өзіндік диффузиясы жүреді. Өзіндік диффузия беттік керілу күштерінің әсерінен диффузионды жылжымалылық түрінде жүреді, ол заттың массасын белгілі бір бағытта тасымалдауға негізделген. Нәтижесінде материал кеуектерге "ағып толтырып, кеуектердің көлемін азайтады.

Жанасу аймақтары жеткілікті ұлғайған кезде шөгумен бір мезгілде кристаларалық шекаралардың қысқаруына әкелетін қайта кристалдану процесі (дәндердің өсуі) жүреді.

Күйдіру кезінде вольфрам штабиктерінің құрылымын қалыптастыруда және оны пайдалану кезінде вольфрам сымын қайта кристалдандыру процесін реттеуде - вольфрам үшоксидіндегі (сутегімен тотықсызданырудың алдында) қоспалар маңызды рөл атқарады.

Ең көп таралған қоспалар: калий силикаты, \(\small \text{Al}_2\text{O}_3\) және \(\small \text{ThO}_2\) (\(\small \text{WO}_3\)-ке азот қышқылы тұздары түрінде араласып кеткен).

Штабикті жоғары температурада күйдіру кезіндегі \(\small \text{K}_2\text{O}\), \(\small \text{SiO}_2\), \(\small \text{Al}_2\text{O}_3\) қоспалары толығымен шығарылады, тіпті штабикті спектрлік және химиялық талдау әдістерімен қарастырғанда құрамы бойынша ВА және ВЧ маркалы штабиктерінен ажырата алмайтындай дәрежеде болады. Алайда, қайта кристалданған вольфрам сымында олардың құрылымы мен қасиеттері бойынша айырмашылықтар болады. Өйткені \(\small \text{ThO}_2\) қоспасы күйдіру кезінде ұшпайды. Дәндердің шекараларында орналасқан торий диоксиді олардың өсуіне механикалық кедергі келтіріп, ұсақ түйіршікті құрылымы бар штабикті алуды қамтамасыз етеді, сонымен қатар вольфрам сымын күйдіру кезінде қайта кристалдануды баяулатады.

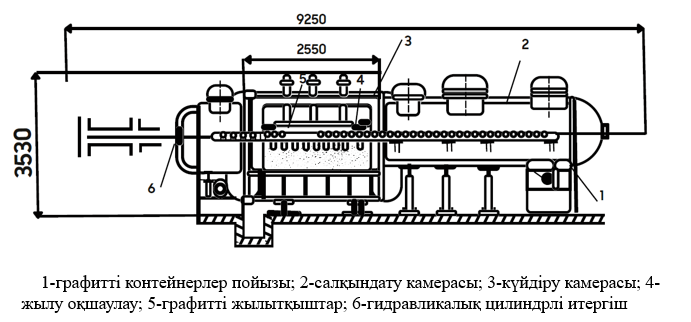

Ірі дайындамаларды күйдіру.

Ірі дайындамаларды күйдіру жанама қыздыру пештерінде жүзеге асырады. 1.25-суретте үлкен қималы молибден штабиктерін күйдіруге арналған вакуумдық әдістемелік пештің сызбасы көрсетілген. Қыздырғыштар ретінде графит сырықтары қолданылады.

Дайындамалар графитті контейнерге тиеледі, олар механикалық итергіштің көмегімен күйдіру камерасына, кейін салқындату камерасына өтеді. Күйдіру 1900-1950 ℃ температурада, пештің ішкі 0,13 Па қысымында, 6-9 сағат аралығында жүзеге асырылады. Штабиктері бар контейнерлер пешке тиеледі және одан эвакуирленген камерасы бар шлюздер арқылы шығарылады.

Гидростатикалық престеу арқылы алынған салмағы 100-300 кг болатын ірі дайындамаларды күйдіру үшін индукциялық пештер қолданылады

Молибден дайындамаларын күйдіру сутегі қатысында 1700-1850 ℃ температурада 3-15 сағат аралығында (дайындаманың температурасы мен мөлшеріне байланысты) жүргізіледі. Ірі вольфрам дайындамалары индукциялық пештерде 2400-2500 ℃ температурада және ұзақ уақыт ұстау арқылы (~20 сағат) күйдіріледі.