-

- 1.1 Ашылу тарихы

- 1.2 Вольфрам мен молибденнің физикалық және химиялық қасиеттері, қолдану саласы

- 1.3 Вольфрамның өндірістік шикізаттары

- 1.4 Вольфрам концентраттарын өңдеу. Вольфрам үшоксидінің өндірісі

- 1.5 Молибденнің өндірістік шикізаттары

- 1.6 Молибден концентраттарын өңдеу. Молибден үшоксидінің өндірісі

- 1.7 Металдық вольфрам мен молибден ұнтақтарын өндіру

- 1.8 Ұнтақты металлургия әдісімен тұтас металдық вольфрам және молибден алу

- 1.9 Молибден мен вольфрамды балқыту

- 1.10 Вольфрам мен молибденді қысыммен өңдеу

-

- 4.1 Жалпы мәліметтер

- 4.2 Титан, цирконий және гафнийдің қолдану салалары

- 4.3 Титанның химиялық қосылыстарының өндірісі

- 4.4 Титан диоксиді өндірісі

- 4.5 Цирконий мен гафнийдің химиялық қосылыстарын өндіру

- 4.6 Кеуекті және ұнтақ тәрізді титан, цирконий және гафний өндірісі

- 4.7 Тұтас металдық титан және цирконий өндірісі

-

- 5.1 Ашылу тарихы

- 5.2 Ренийдің қасиеттері

- 5.3 Ренийдің шикізат көздері

- 5.3.1 Ренийдің дәстүрлі емес шикізаттары

- 5.4 Сульфидті молибденит концентраттарын өңдеуде ренийдің таралуы

- 5.5 Сульфидті мыс концентраттарын өңдеуде ренийдің таралуы

- 5.6 Ренийді қайтармалы шикізаттар мен техногенді өнімдерден бөліп алу

- 5.6.1 Ренийді техногенді өнімдерден бөліп алу әдістері

- 5.6.2 Ренийді қолданыстан шыққан немесе жарамсыз катализаторлардан бөліп алу әдістері

- 5.6.3 Ренийді ренийқұрамды қорытпалардан бөліп алу

- 5.7 Ренийді ерітінділерден бөліп алу технологиясы және аммоний перренатын алу

- 5.8 Ұнтақты және тұтас металдық рений өндірісі

Мазмұны

1.9 Молибден мен вольфрамды балқыту

Ірі көлемдегі илемдеуге арналған жаймаларды, құбырлар және құю әдісімен бұйымдарды өндіруге арналған ірі дайындамаларды (200-3000 кг) өндіру үшін, молибден мен вольфрамды, сондай-ақ олардың негізіндегі қорытпаларды доғалық және электронды-сәулелік пештерде балқыту игерілді.

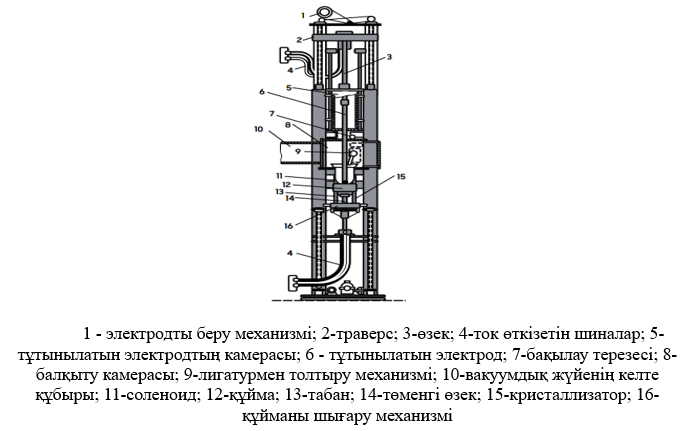

Доғалық балқыту

Барлық заманауи доғалық пештерде балқыту - вакуумда тұтынылатын молибден немесе вольфрам электродымен және салқындататын мыс тигельді - кристаллизатормен жүзеге асырылады (1.26-сурет). Жоғарғы (тұтынылатын) электрод пен төменгі электрод - мыс кристаллизаторындағы балқытылған метал арасында пайда болатын доғада металл балқиды. Балқыту көбінесе полярлы тұрақты тоқта жүзеге асыралады: тұтынылатын электрод - катод, балқыма - анод. Алайда, вольфрам үшін айнымалы тоқта балқыту барысында доға тұрақты (отқа төзімділігі төмен металдарды балқытудан айырмашылығы) болады.

Тұтынылатын электродтары күйдірілген молибден немесе вольфрам штабиктерінен жасалған пештер көп қолданылады. Түйіспелі дәнекерлеу арқылы ұзындығы 1-2,5 м штабиктерді электродқа қосады. Кейін олар пакеттерге біріктіріледі (кристаллизатордың мөлшеріне байланысты 4-16 штабик немесе одан да көп).

Балқыту және оған тоқ беру кезінде тұтынылатын электродтың қозғалысы көбінесе электродпен жабдықталған штанганың көмегімен жүзеге асырылады. Балқыту табанды түсіру арқылы құйманы тарту арқылы жүзеге асырылады. Балқыту алдында кристаллизатордың түбіне балқытылатын металдан жасалған диск орнатылады. Балқыту пештің жұмыс камерасында, вакуумда (0,13-0,013 Па) жүзеге асырылады. Доға аймағындағы қысым екі есе жоғары болады. Доғаның кернеу тұрақтылығы (30-60 В) электродтар арасындағы қашықтықты (доғаның ұзындығы) реттеу арқылы автоматты түрде реттеледі, оның мөлшері балқыту режиміне байланысты 10-нан 30 мм-ге дейін болады. Доғаның пішінін реттеу және жанама доғаларды (мысалы, электрод пен кристалдану қабырғасы арасындағы доғалар) болдырмау үшін кристаллизатор электромагниттік катушкамен (соленоид) қоршалған.

Металдарды оттексіздендіру үшін (балқытылған молибден мен вольфрам құрамында оттегінің мөлшері 0,002% - дан аспауы керек) электродтың құрамына көміртегі, цирконий, титан немесе олардың карбидтерінің аз мөлшері енгізіледі.

Легірленген қоспаларды тұтынылатын электродтың құрамына немесе доға аймағына енгізуге болады (таблетка, ірі ұнтақ түрінде). Балқытылған күйде доғалық балқыту кезінде металдың аз мөлшері болғандықтан, легірленген қоспалар біркелкі таралмайды. Құрамы бойынша біртекті құйманы алу үшін әдетте қайта балқыту жүргізіледі.

Оттексіздендірілген вакуумдық доғалық балқытудан кейін молибден мен вольфрамдағы қоспалардың мөлшері төмендейді және келесідей болады,%: оттегі 1 × 10-3 – 10-4; сутегі 3 × 10-4 – 10-5; азот 1 × 10-3 – 10-4; көміртегі 2 × 10-3. Алынған құймалар ірі кристалды құрылымға ие, бұл қысыммен өңдеуді қиындатады. Ұсақ түйіршікті құрылымы бар құймаларды алу үшін кейде құймақалыпқа құйып гарнисажды-доғалы балқыту процессі қолданылады.

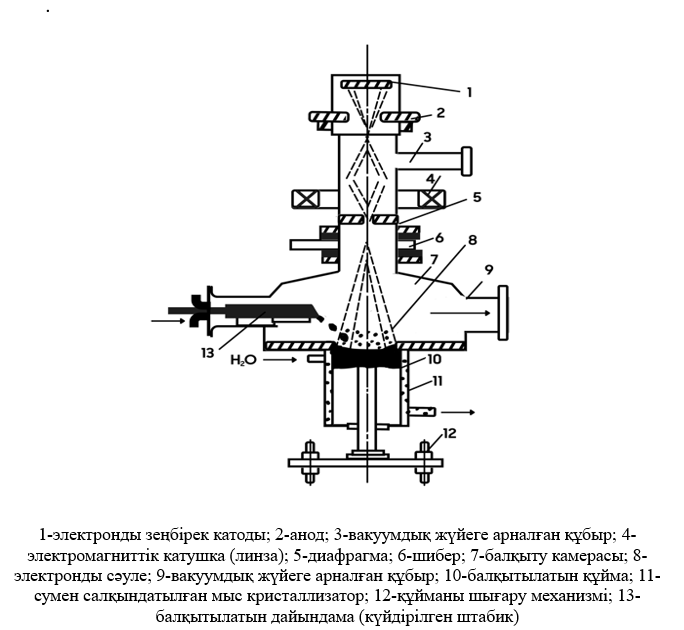

Электронды сәулелік балқыту

Металдарды электронды сәулемен қыздыру және балқыту электрондардың кинетикалық энергиясын метал бетімен соқтығысқан кезде жылу энергиясына айналдыруға негізделген. Электронды-сәулелік балқыту қондырғыларында қолданылатын 30 - 35 кВ дейінгі үдеткіш кернеулерде электрондар энергиясының басым бөлігі жылу энергиясына, ал аз ғана бөлігі - рентген энергиясына және қайталама эмиссия электрондарының энергиясына айналады.

1.27-суретте бір электрондық зеңбіректі балқыту қондырғысының сызбасы көрсетілген.

Электрондар шоғырының көзі болып табылатын электронды зеңбірек катодтан, қуыс үдеткіш анодтан, фокустық электромагниттік катушкадан (линзадан) және диафрагмадан тұрады. Катод ретінде қыздырылған массивті вольфрам немесе тантал дискілері қолданылады. Электрон шоғыры балқыту камерасына күрделі диафрагмалар арқылы жіберіледі, бұл айтарлықтай газ-динамикалық қарсылықты тудырады. Ол еркін вакуумдық жүйені қолдана отырып, зеңбіректің жоғары вакуумдығын сақтауға мүмкіндік береді.

Үлкен құймаларды балқытуға арналған қуатты пештерде бірнеше электронды зеңбіректер қолданылады. Доғалы вакуумдық пештерден айырмашылығы, электронды сәулемен балқыту кезінде сұйық металды айтарлықтай қызып кетпеуін қадағалауға және оны белгіленген уақытта сұйық күйде ұстауға болады.

Қалдық қысымда балқыту доғалық балқытуға қарағанда толық газсыздандыруға және қоспалардан арылтуға жағдай жасайды. Қосымша артықшылығы - металды кез-келген түрде балқыту мүмкіндігі (штабиктер, ұнтақты таблеткалар, жоңқалар), ал доғалық балқыту кезінде тұтынылатын электродты дайындау қажет.

Электронды-сәулелік пештерде тиімді балқытуды балқыту камерасындағы қалдық қысымды 0,0013 Па шамасында қамтамасыз ету арқылы қол жеткізуге боладыҚыздырылған денеге барар жолда электрондар шоғыры газдардың атомдары мен